在航空制造領域,飛機零件的加工精度猶如精密儀器的刻度,容不得絲毫偏差。哪怕是微米級的誤差,都可能在飛機高速飛行與極端工況下被放大,進而威脅飛行安全、影響飛機性能。飛機零件加工精度受多種因素綜合影響,這些因素相互交織,共同決定著零件最終能否達到設計要求,成為航空制造中必須深入研究和嚴格把控的關鍵環節。

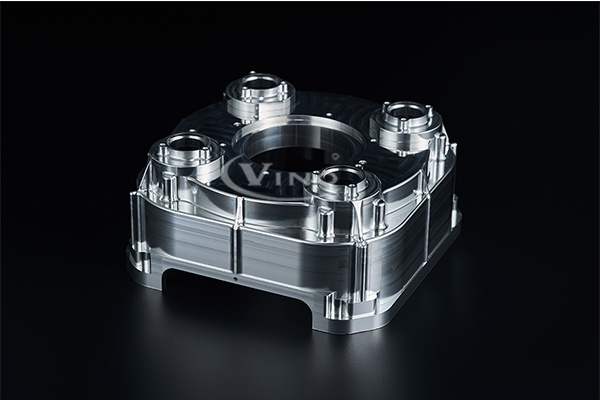

加工設備的精度是影響飛機零件加工精度的基礎因素。數控機床作為現代飛機零件加工的核心設備,其自身的幾何精度、傳動精度和運動精度直接關系到零件的加工質量。機床的導軌直線度、主軸回轉精度等幾何精度若存在誤差,在加工過程中會直接反映到零件上,導致零件尺寸偏差、形狀誤差。例如,在加工飛機發動機葉片時,若數控機床的主軸回轉精度不足,會使葉片的葉型輪廓產生扭曲,影響發動機的氣動性能。同時,設備的傳動系統,如絲杠螺母副、齒輪傳動裝置等,若存在間隙、磨損或傳動不平穩的情況,也會造成加工精度下降。隨著航空零件復雜度和精度要求不斷提高,高端五軸聯動加工中心、超精密磨床等先進設備逐漸成為主流,但這些設備的精度保持和維護也至關重要,一旦設備精度下降,將難以滿足飛機零件的高精度加工需求。

材料特性對飛機零件加工精度有著不可忽視的影響。航空材料為滿足飛機輕量化、高強度等性能要求,常采用鈦合金、鋁合金、復合材料等。鈦合金具有高強度、耐高溫等優點,但導熱性差,在加工過程中切削溫度高,易導致刀具磨損加劇和工件變形,影響加工精度。鋁合金雖然切削性能較好,但硬度較低,在裝夾和切削過程中容易產生變形,尤其是薄壁類零件,如飛機的蒙皮、艙門等,加工時稍有不慎就會出現尺寸超差和表面質量問題。復合材料如碳纖維增強復合材料,其各向異性的特點使得加工難度增大,加工過程中容易出現分層、撕裂等缺陷,導致零件精度難以保證。因此,在飛機零件加工前,必須充分了解材料特性,合理選擇刀具、切削參數和加工工藝,以減少材料因素對加工精度的負面影響。

加工工藝方法和參數的選擇直接決定著飛機零件加工精度的高低。不同的加工工藝適用于不同類型的零件和加工要求,選擇不當會導致加工精度無法滿足設計標準。例如,對于形狀復雜、精度要求高的飛機結構件,采用數控銑削加工能夠實現高精度的輪廓加工;而對于一些精度要求極高的軸類零件,磨削加工則更為合適。同時,加工工藝參數如切削速度、進給量、切削深度等的設置也至關重要。切削速度過高,會使刀具磨損加快,甚至產生積屑瘤,影響零件表面粗糙度和尺寸精度;進給量過大,則容易導致切削力增大,使工件產生振動和變形。在加工飛機發動機的渦輪盤時,需要通過精確控制切削參數,在保證加工效率的同時,確保零件的尺寸精度和表面質量,以滿足發動機的工作要求。此外,加工工藝路線的規劃,即加工工序的先后順序安排,也會影響零件的加工精度,合理的工藝路線能夠減少加工誤差的累積,提高零件整體精度。

加工環境因素對飛機零件加工精度的影響同樣不容忽視。溫度、濕度、振動和潔凈度等環境條件的變化,都可能對加工精度產生干擾。在飛機零件加工過程中,溫度的變化會引起工件和設備的熱變形。例如,在精密磨削加工中,環境溫度每變化 1℃,對于長度為 1m 的零件,其尺寸可能會產生數微米的變化,這對于精度要求極高的飛機零件來說是不可接受的。因此,許多航空制造企業會建立恒溫車間,將加工環境溫度控制在一定范圍內,以減少熱變形對加工精度的影響。同時,加工現場的振動源,如附近的機械設備運行、車輛行駛等,會使刀具和工件產生相對振動,導致加工表面出現振紋,降低零件的表面質量和尺寸精度。此外,潔凈的加工環境對于一些高精度、微小零件的加工尤為重要,如飛機的傳感器、精密軸承等,空氣中的灰塵、雜質等顆粒物質若進入加工區域,可能會劃傷零件表面,影響零件的性能和精度。

操作人員的技能水平和工作態度也是影響飛機零件加工精度的重要因素。即使擁有先進的設備和完善的工藝,如果操作人員缺乏專業知識和技能,也難以保證零件的加工精度。飛機零件加工涉及復雜的編程、設備操作和工藝調整,操作人員需要熟悉各種加工工藝和設備特性,能夠根據零件的特點和要求制定合理的加工方案,并在加工過程中及時發現和解決問題。例如,在進行數控編程時,編程人員需要精確計算刀具路徑和加工參數,稍有差錯就會導致加工誤差。同時,操作人員的工作態度和責任心也至關重要,嚴謹細致的工作態度能夠確保每一個加工環節都嚴格按照工藝要求執行,避免因疏忽大意造成的加工精度問題。

飛機零件加工精度受到加工設備、材料特性、加工工藝、環境條件和操作人員等多方面因素的綜合影響。在航空制造過程中,只有充分認識和理解這些影響因素,從設備維護、材料選擇、工藝優化、環境控制和人員培訓等多個角度采取有效措施,才能確保飛機零件的加工精度,為飛機的安全可靠飛行提供堅實保障。隨著航空技術的不斷發展,對飛機零件加工精度的要求也將越來越高,深入研究和解決這些影響因素,將成為航空制造領域持續探索和創新的重要課題。