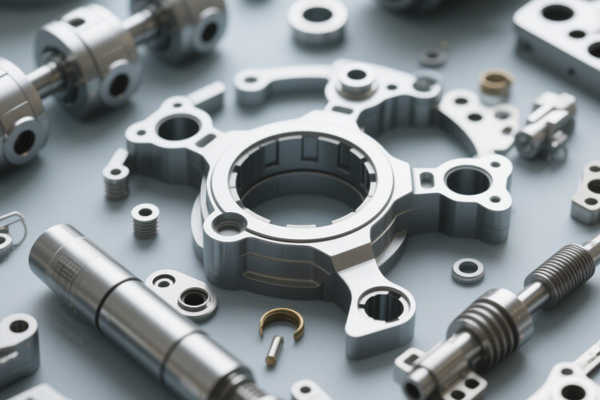

無人機作為高端裝備制造業的重要組成,其飛行性能、穩定性與任務可靠性,高度依賴核心零部件的加工精度。從旋翼軸的微米級跳動控制到機身框架的輕量化強度平衡,精密機械加工技術正通過系統性的精度控制策略與全流程質量保障體系,為無人機產業的高質量發展奠定堅實基礎。

多維度精度控制策略:從設備到工藝的協同優化

無人機零件加工面臨 “輕量與強度并存”“復雜與精密共生” 的雙重挑戰。碳纖維復合材料機身框架的加工中,傳統銑削易出現纖維撕裂和分層現象,而采用 “低溫液氮冷卻 + 金剛石涂層刀具” 的組合工藝,配合 15000r/min 的高速主軸,可將切削力控制在 200N 以內,使框架的輪廓度誤差從 0.05mm 降至 0.015mm,同時保持材料的力學性能不受損傷。對于鋁合金旋翼臂的加工,五軸聯動加工中心通過實時熱誤差補償系統,能動態修正環境溫度變化帶來的精度偏移 —— 當車間溫度波動 ±3℃時,系統可自動補償 0.002mm 的線性誤差,確保旋翼臂安裝孔的位置度控制在 0.01mm 范圍內。

針對無人機核心傳動部件的精度控制,采用 “分級加工 + 專項檢測” 的遞進式策略。減速器齒輪的加工分為粗銑、半精磨、精研三個階段:粗銑階段去除 80% 余量,重點控制形位誤差;半精磨階段采用 CBN 砂輪進行高速磨削,使齒面粗糙度達到 Ra0.4μm;最終通過蝸桿砂輪精研,將齒距累積誤差控制在 GB/T 10095.1 中的 5 級精度標準內。成都威諾精密在加工某型工業無人機的舵機搖臂時,創新應用 “一次裝夾完成多特征加工” 方案,將傳統工藝的 6 次裝夾縮減為 1 次,使搖臂的垂直度誤差從 0.03mm 降至 0.008mm,大幅提升舵機的控制響應精度。

微型化零件的加工精度控制更顯技術含量。無人機 GPS 天線座的直徑僅 12mm,卻需在曲面端加工 3 個直徑 1.5mm 的安裝孔,孔位公差要求 ±0.005mm。采用 “激光定位 + 超精密電火花加工” 技術,通過紅外激光預定位孔中心坐標,再由 0.1mm 直徑的銅絲電極進行放電加工,可實現孔壁粗糙度 Ra0.2μm、位置度誤差≤0.003mm 的加工效果,滿足天線信號傳輸的穩定性需求。

全流程質量保障體系:從原料到成品的閉環管理

構建覆蓋 “原料入廠 - 加工過程 - 成品檢測” 的全流程質量保障體系,是無人機零件加工的核心支撐。原料管控環節采用 “雙軌制驗證”:鈦合金棒料除常規的材質證明書核查外,額外通過光譜分析儀進行成分快速檢測,確保鈦含量≥99.5%、雜質元素總和≤0.1%;碳纖維預浸料則需進行層間剪切強度測試,只有達到≥70MPa 的材料才能進入生產環節。成都威諾精密建立的原材料追溯系統,可通過區塊鏈技術記錄每批材料的爐號、力學性能參數及檢測報告,實現原料信息的全生命周期可追溯。

加工過程的質量監控依托 “智能檢測 + 數據驅動” 的實時管控模式。在無人機電機殼體的批量加工中,搭載在主軸上的激光測頭可在每加工 5 件產品后自動進行尺寸檢測,數據實時傳輸至 MES 系統,當檢測值接近公差上限時,系統會自動預警并調整刀具補償值。針對薄壁類零件的加工變形問題,采用 “在線應力監測 + 自適應進給” 技術 —— 通過貼附在工件表面的應變片實時采集切削應力,當應力值超過 80MPa 時,系統自動降低進給速度 15%,避免產生塑性變形。某型植保無人機的藥箱支架加工中,該技術使零件的平面度合格率從 82% 提升至 99.5%。

成品檢測環節實施 “專項檢測 + 極限測試” 的雙重驗證。飛行控制系統的核心電路板安裝座,除進行三坐標測量機的全尺寸檢測外,還需通過 - 40℃至 85℃的高低溫循環測試,在 500 次循環后檢測其尺寸變化量,確保熱變形量≤0.005mm。對于無人機起落架的緩沖組件,采用疲勞測試機進行 10 萬次沖擊試驗,模擬滿載降落工況,通過應力應變儀監測關鍵部位的形變,確保其永久變形量不超過 0.1mm,保障無人機起降安全。

體系化創新:技術融合驅動質量升級

無人機零件加工質量的持續提升,離不開技術創新與體系優化的深度融合。模塊化夾具的標準化設計,使不同型號無人機零件的換產時間從 4 小時縮短至 30 分鐘,同時保證重復定位精度≤0.005mm。數字孿生技術的應用構建了 “虛擬加工 - 物理驗證” 的閉環 —— 在計算機中模擬旋翼軸的切削過程,通過有限元分析預測加工應力分布,提前優化刀具路徑,使實際加工的殘余應力降低 40%,有效避免零件在使用過程中的變形失效。

面向未來,隨著無人機向 “長航時、高載荷、智能化” 方向發展,零件加工的精度控制將向納米級邁進,質量保障體系也將融入更多 AI 元素。基于深度學習的智能檢測系統,可通過分析數萬件零件的檢測數據,自主建立精度誤差預測模型,實現加工質量的提前干預。這種 “精準控制 + 智能保障” 的協同模式,不僅將推動無人機零件加工技術的持續突破,更將為高端裝備制造業的質量升級提供可復制的技術范式。