當航空發動機葉片的加工精度從 0.05mm 提升至 0.005mm,當鈦合金整體框的加工周期從 30 天壓縮至 72 小時,當飛機起落架的疲勞壽命從 1 萬次起降延長至 3 萬次 —— 這些數字背后,是飛機零件加工技術突破引發的鏈式反應,正深刻重塑著航空工業的格局。從單機性能的躍升,到航空安全的重構,再到產業生態的革新,精密加工技術如同隱形的引擎,為人類飛向更遠天空注入不竭動力。

性能革命:從 “能飛” 到 “飛好” 的質變

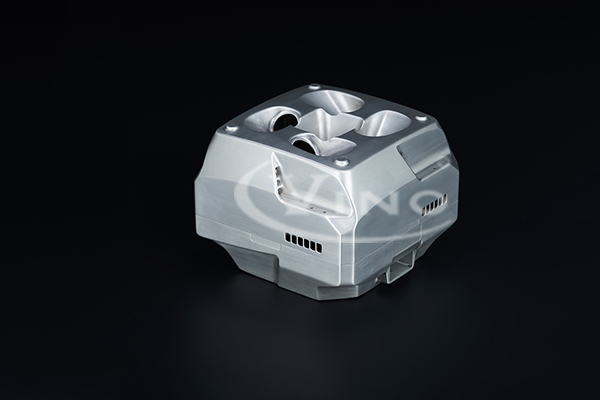

飛機零件加工精度的每一次突破,都在刷新航空性能的天花板。在商用客機領域,發動機風扇葉片的三維氣動造型加工技術突破,讓葉片型面誤差控制在 0.02mm 以內,配合激光沖擊強化工藝形成的表層殘余壓應力(達 500MPa 以上),使單臺發動機的燃油消耗率降低 15%。某航空制造企業的數據顯示,采用整體葉盤加工技術的新型發動機,較傳統裝配式葉盤減少零件數量 40%,重量減輕 25%,單架波音 787 客機因此每年可節省燃油成本約 30 萬美元。

軍用航空器的性能躍升更為顯著。第五代戰機的鈦合金整體承力框,通過 “近凈成形鍛造 + 五軸聯動銑削” 復合工藝,將零件尺寸精度控制在 ±0.03mm,較分體焊接結構強度提升 30%,抗疲勞性能提高 50%。這種加工技術的突破,使戰機的最大過載從 9G 提升至 12G,在劇烈機動中機身結構仍能保持穩定 —— 這相當于讓一輛轎車以 300 公里時速急轉彎時,車架不變形、不散架。

無人機領域同樣受益于加工技術革新。采用增材制造技術生產的碳纖維復合材料機身部件,尺寸公差可控制在 ±0.1mm,重量較鋁合金零件減輕 40%,卻能承受同等載荷。某高空長航時無人機因此實現連續飛行 40 小時的突破,較傳統工藝制造的機型續航時間延長一倍,這意味著其偵察覆蓋面積可擴大至原來的 1.8 倍。

安全重構:從 “概率防護” 到 “本質安全” 的跨越

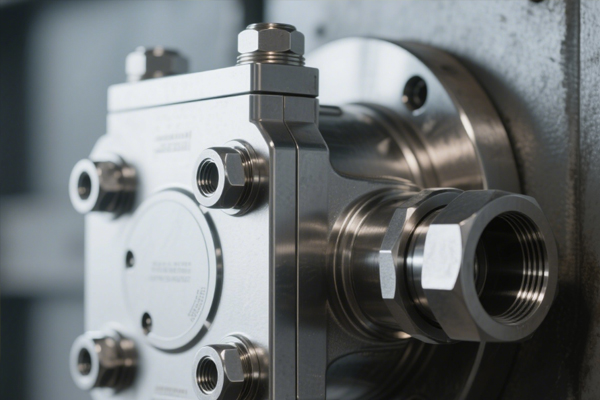

加工技術突破構建的 “微觀安全屏障”,正在改寫航空安全的底層邏輯。飛機起落架的超深層滲碳技術(滲碳層深度達 3mm)與精密磨削工藝結合,使輪軸表面硬度均勻性提升至 90% 以上,避免了傳統加工中因硬度不均導致的局部應力集中。某航空公司的運營數據顯示,采用該技術的起落架,其故障間隔從 8000 次起降延長至 20000 次,重大安全隱患發生率下降 75%。

在航空發動機領域,熱障涂層的精密噴涂技術突破具有里程碑意義。通過等離子噴涂機器人的六軸聯動控制,涂層厚度誤差可控制在 ±5μm,結合激光熔覆形成的梯度功能涂層,使渦輪葉片在 1600℃高溫下的抗氧化性能提升 3 倍。2024 年某國際航空安全報告指出,采用該技術的發動機,因熱疲勞導致的空中停車事件較十年前減少 92%,從每百萬飛行小時 0.3 起降至 0.025 起。

更具革命性的是 “預測性安全” 體系的建立。通過加工過程中植入的微觀標識(如納米級二維碼),可追溯零件的材料批次、加工參數、檢測數據等全生命周期信息。配合在役監測數據,能精準預測零件剩余壽命。某發動機制造商的案例顯示,這種 “加工 - 監測 - 預測” 閉環系統,使零件提前更換準確率提升至 95%,避免了 80% 的非計劃停場維修,間接減少了因機械故障導致的航班延誤。

產業革新:從 “制造大國” 到 “智造強國” 的躍遷

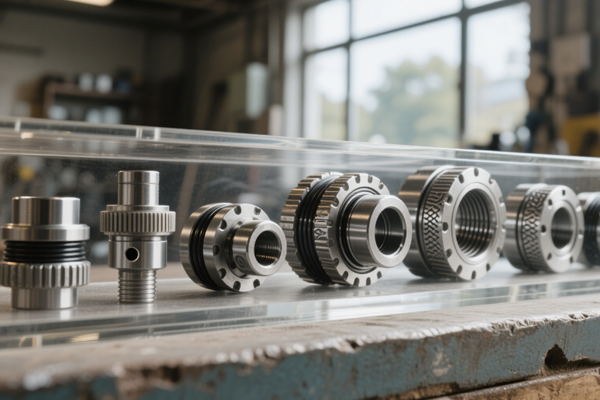

飛機零件加工技術的突破,正在重塑全球航空產業鏈的權力格局。大型鈦合金結構件的 “無余量鍛造 + 高速銑削” 技術突破,使我國在大飛機機身制造領域打破國外壟斷 ——C919 的中央翼盒采用該技術后,單件加工成本降低 60%,生產周期縮短至國際同類產品的 1/3,帶動國內航空材料、數控設備等上下游產業升級,形成年產值超 500 億元的產業集群。

增材制造技術的普及催生了 “分布式生產” 新模式。航空發動機燃油噴嘴的 3D 打印技術,使零件復雜度不再受傳統加工限制,某型號噴嘴的流道設計從原來的 3 條增加至 7 條,燃油霧化效率提升 40%。更重要的是,這種技術可將全球 12 個國家的零部件供應商縮減至 3 個,供應鏈響應速度提升 50%,在疫情等突發情況下展現出極強的抗風險能力。

技術突破還推動了航空維修產業的變革。采用機器人激光熔覆技術修復的飛機發動機葉片,尺寸精度可恢復至新機標準(±0.01mm),修復成本僅為換新的 1/5,使用壽命達原品的 80%。某航空維修企業的數據顯示,該技術應用后,發動機大修周期從 45 天縮短至 20 天,每年為航空公司節省維修費用超 2 億元,同時減少了航空廢棄物排放,推動航空業向 “綠色制造” 轉型。

未來已來:加工技術定義航空新邊疆

當加工精度進入納米級,當材料強度突破理論極限,當制造過程實現完全數字化 —— 飛機零件加工技術的下一次突破,或將打開航空業的全新維度。可重復使用火箭的發動機推力室,通過電解加工與電子束焊接的復合工藝,實現 100 次以上的重復飛行;高超音速飛行器的陶瓷基復合材料蒙皮,依靠超精密磨削技術保持氣動外形,能承受 2000℃以上的氣動加熱。

這些突破的意義,早已超越 “制造零件” 本身。它們是人類突破地球引力束縛的技術基石,是國家科技實力的戰略支點,更是航空人 “航空報國” 初心的具象化表達。從零件加工車間里的微米級測量,到萬米高空的平穩飛行,技術突破的每一步,都在縮短夢想與現實的距離,最終讓人類在更廣闊的天空中,書寫屬于精密制造的不朽傳奇。