無人機作為低空經濟的核心載體,其飛行性能、續航能力與作業可靠性,完全依賴于機身結構件、動力系統零件、飛控傳感器組件等精密零件的加工質量。與傳統機械零件相比,無人機精密零件呈現“輕量化、高強度、小尺寸、復雜結構”的典型特征,且需滿足極端工況下的穩定性要求,這推動著加工工藝從“精度達標”向“性能優化”實現創新突破。一系列新工藝的應用實踐,正為無人機產業的高端化發展提供堅實制造支撐。

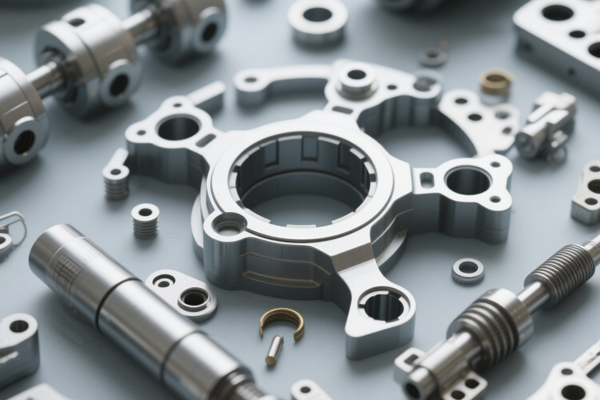

無人機精密零件加工的核心訴求,決定了工藝創新的三大方向。一是輕量化與強度的平衡,無人機機身、機翼零件需采用鋁合金、碳纖維復合材料等輕質材料,加工中既要保證材料去除率以減輕重量,又要避免結構強度下降;二是微小結構的高精度成型,飛控系統中的微型齒輪、電機軸直徑常小于3mm,孔系精度需控制在0.005mm以內;三是復雜曲面的高效加工,螺旋槳、涵道葉片等零件的氣動曲面直接影響飛行效率,需實現曲面輪廓與氣動性能的完美匹配。這些需求倒逼傳統加工工藝升級,催生出一批適配性更強的創新技術。

高速銑削技術的優化應用,成為無人機鋁合金結構件加工的主流方案。針對無人機機身框架的薄壁結構(壁厚常僅1-2mm),傳統銑削易出現振動導致零件變形,創新采用“高速低負荷”銑削工藝,通過主軸轉速提升至15000r/min以上,配合硬質合金涂層刀具,將切削力降低40%,同時采用氣浮式工裝夾具減少夾緊變形,使框架平面度誤差控制在0.02mm以內。在多旋翼無人機機臂加工中,高速銑削結合五軸聯動技術,可一次性完成機臂的異形曲面、安裝孔系及減重槽加工,加工效率較傳統工藝提升60%,且零件表面粗糙度達到Ra0.8μm,無需后續拋光處理。

碳纖維復合材料(CFRP)加工技術的突破,解決了無人機輕量化核心難題。這類材料強度高但層間結合力弱,傳統切削易出現分層、毛刺等缺陷。成都威諾機械等企業研發“超聲振動輔助切削”工藝,通過超聲發生器帶動刀具高頻振動(振動頻率20kHz),使刀具與材料呈間歇性接觸,減少切削阻力的同時,將分層缺陷率從30%降至5%以下。在無人機機翼蒙皮加工中,采用“水射流切割+邊緣研磨”組合工藝,水射流以800MPa高壓帶動石榴砂磨料切割材料,切口無熱影響區,后續通過機器人研磨系統對邊緣進行精密修整,使蒙皮與翼梁的配合間隙控制在0.03mm以內。

微型精密加工技術的創新,保障了無人機核心功能零件的性能實現。飛控系統中的微型舵機齒輪,模數僅0.15、齒數12,傳統加工難以保證齒形精度。采用“微細電火花成型”工藝,通過直徑0.05mm的銅鎢合金電極,在煤油工作液中實現脈沖放電加工,齒形誤差控制在0.003mm以內,齒面粗糙度達Ra0.2μm,確保舵機運行的平穩性。對于無人機電機的空心軸零件,其內徑僅2mm且需保證圓度誤差≤0.002mm,采用“浮動鉸削+在線檢測”工藝,浮動鉸刀可自適應軸孔圓心偏差,配合內置的光學測頭實時反饋尺寸數據,加工合格率從75%提升至99%。

增材制造技術的個性化應用,為無人機復雜零件加工提供了全新路徑。在定制化工業無人機的涵道風扇葉片加工中,采用金屬激光選區熔化(SLM)技術,以鈦合金粉末為原料,通過激光光斑直徑50μm的精準掃描,成型出一體化葉片結構,葉片的氣動曲面輪廓度誤差≤0.01mm,且內部可打印出仿生鏤空結構,較傳統鍛造葉片減重25%,同時疲勞強度提升15%。在消費級無人機的相機云臺支架加工中,采用光敏樹脂立體光刻(SLA)技術,快速成型出復雜的鏤空支架結構,加工周期從傳統工藝的7天縮短至24小時,且可直接進行裝配測試,大幅加速產品研發進程。

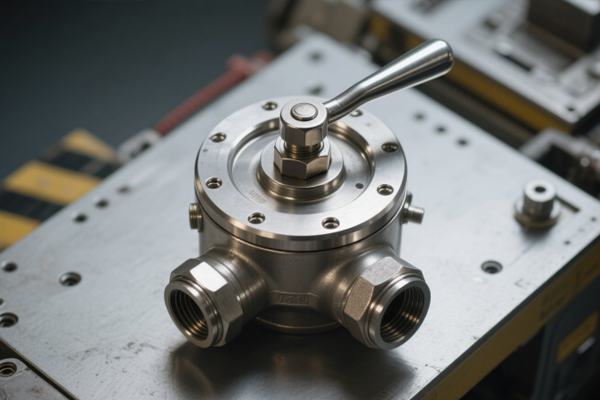

工藝創新的落地離不開完善的應用保障體系。在質量控制方面,建立“全流程檢測”機制,原材料階段通過光譜分析驗證材料成分,加工過程中采用三坐標測量儀、激光干涉儀進行關鍵尺寸檢測,成品階段通過X光探傷檢測復合材料內部缺陷。在生產組織方面,采用“柔性生產線”模式,通過換型時間僅需10分鐘的模塊化工裝,實現不同型號無人機零件的快速切換生產,滿足無人機多品種、小批量的生產需求。

當前,無人機精密零件加工工藝正朝著“材料-工藝-設計”協同創新的方向發展。未來,隨著納米涂層技術、數字孿生仿真技術的深度融合,將實現加工工藝的精準預判與參數優化;而綠色加工技術的普及,如干式切削、環保型切削液的應用,將進一步降低加工過程的環境影響。這些創新突破不僅將提升無人機的飛行性能與可靠性,更將推動無人機在農業植保、電力巡檢、應急救援等領域的廣泛應用,為低空經濟的高質量發展注入強勁動力。