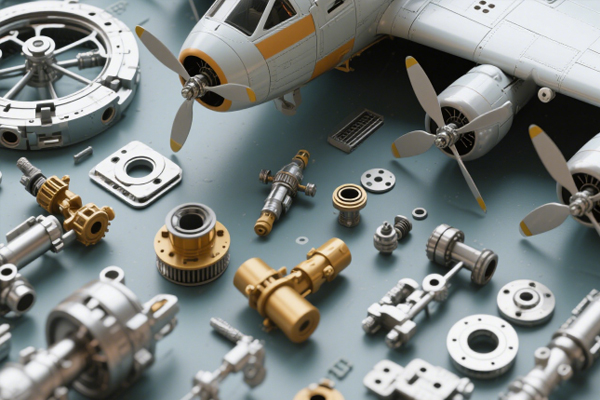

飛機精密零件是航空裝備的“筋骨”,從發動機渦輪葉片到機身框架連接件,其加工精度直接決定飛機的飛行安全、燃油效率與服役壽命。隨著航空工業向“大型化、輕量化、高可靠性”方向發展,傳統加工技術已難以滿足鈦合金、復合材料等難加工材料的加工需求。一批前沿加工技術的突破與應用,正重塑飛機精密零件制造格局,為航空工業高質量發展注入新動能。

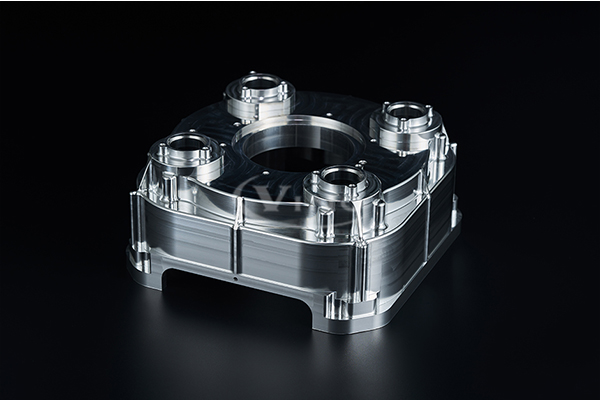

五軸聯動加工技術是當前飛機復雜零件加工的核心支撐。飛機發動機的整體葉盤、機匣等零件具有復雜曲面與多維度結構,傳統三軸加工需多次裝夾,易產生累計誤差。五軸聯動加工中心通過主軸與工作臺的協同運動,可實現“一次裝夾、全面加工”,將零件加工精度控制在0.005毫米以內。以某國產大飛機發動機渦輪葉盤加工為例,采用五軸聯動技術后,葉盤的葉片型面精度提升40%,加工效率較傳統工藝提高3倍,有效解決了復雜曲面加工難題。同時,搭載的自適應加工系統能實時補償刀具磨損與材料去除量變化,進一步保障加工穩定性。

增材制造技術(3D打印)正打破飛機零件加工的材料與結構限制。飛機燃油噴嘴、輕量化支架等零件傳統加工中材料利用率不足10%,而增材制造通過“逐層堆積”方式,材料利用率可達90%以上,大幅降低生產成本。針對鈦合金、高溫合金等難切削材料,采用激光選區熔化技術可直接打印出高密度、高性能的精密零件,且能實現傳統加工無法完成的鏤空、點陣等輕量化結構設計。某航空企業采用增材制造技術生產的飛機起落架配件,在減重20%的同時,疲勞強度提升15%,已成功應用于新一代軍機。

超精密磨削與拋光技術為高端零件表面質量提供保障。飛機雷達天線罩、光學窗口等零件對表面粗糙度要求極高,Ra值需控制在0.01微米以下,傳統拋光方式易造成表面劃傷。超精密磨削技術采用金剛石砂輪與超聲振動復合工藝,通過納米級進給精度控制,實現材料的微量去除;后續搭配磁流變拋光技術,利用磁場控制磁流變液的流變特性,對零件表面進行柔性拋光,既能保證表面光潔度,又能避免加工損傷。該技術在飛機紅外探測系統零件加工中的應用,使零件表面缺陷率從8%降至0.5%,顯著提升了探測精度。

數字化與智能化技術正推動加工過程的全面升級。基于數字孿生技術,可構建零件加工的虛擬仿真模型,在加工前模擬切削過程中的應力分布、熱變形趨勢,提前優化加工參數。車間物聯網系統通過在加工設備上安裝數千個傳感器,實時采集切削力、主軸溫度等數據,結合AI算法預測設備故障與加工誤差,實現“事前預警、事中調控”。某航空制造車間引入該系統后,設備故障率降低30%,零件加工合格率從92%提升至98.5%,生產效率提升25%。

未來,飛機精密零件加工將呈現三大發展趨勢。一是“極致精度”方向,隨著量子測量技術與納米加工技術的融合,零件加工精度將向納米級甚至原子級突破;二是“綠色高效”方向,低溫切削、干式加工等環保工藝將廣泛應用,搭配節能型加工設備,實現加工過程的低碳化;三是“跨領域融合”方向,人工智能、大數據與加工技術的深度結合,將形成“設計-加工-檢測-優化”的全流程智能閉環體系。這些趨勢將推動飛機精密零件加工從“經驗驅動”向“數據驅動”轉變,從“單一加工”向“系統制造”升級。

飛機精密零件加工技術的每一次突破,都離不開多學科技術的交叉融合。從五軸聯動的精準控制到增材制造的結構創新,從超精密加工的表面保障到智能化系統的全流程管控,前沿技術正不斷刷新飛機零件制造的精度與效率極限。在航空強國建設的背景下,持續推動加工技術創新,將為我國航空工業突破國外技術壁壘、實現高端裝備自主可控提供堅實保障,助力我國從“航空大國”向“航空強國”穩步邁進。