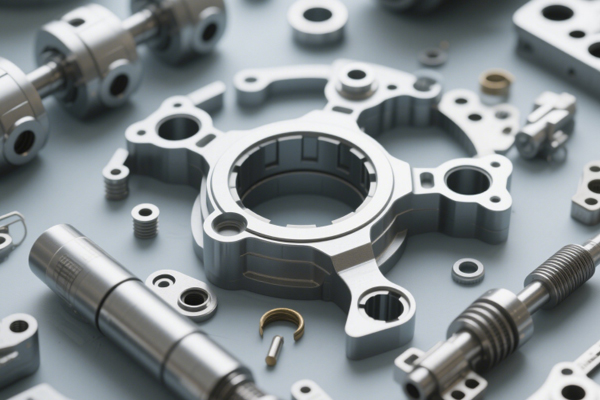

無人機作為集航空航天、機械制造、電子信息于一體的高科技產品,其飛行性能、續航能力與作業穩定性,完全依賴于核心零配件的加工精度與綜合性能。從承載機身的碳纖維復合材料支架,到控制飛行姿態的伺服電機軸,從保障動力傳輸的減速器齒輪,到實現精準定位的GPS天線座,每一個零配件都需在“輕量化”與“高精度”之間找到完美平衡。精密機械加工技術憑借對材料特性的精準把控、對加工參數的精細調節,成為破解無人機零配件加工難題的核心支撐,為無人機向長續航、高載荷、高可靠性方向發展提供了堅實的制造保障。

一、無人機零配件精密加工的核心技術訴求

無人機的飛行環境復雜多變,對零配件的性能要求呈現“多維嚴苛”特征,這直接決定了精密加工必須突破傳統制造的技術邊界,形成針對性的工藝解決方案。

1. 輕量化與高強度的材料加工平衡

為提升續航能力,無人機零配件普遍采用鋁合金(6061-T6、7075-T7451)、鈦合金(TC4)、碳纖維增強復合材料等輕質高強度材料。其中,7075鋁合金的比強度可達200MPa/(g/cm3)以上,但加工時易產生加工硬化;碳纖維復合材料則存在各向異性,切削時易出現纖維剝離、分層等缺陷。精密加工需通過優化刀具選型與切削參數,在去除材料實現輕量化結構的同時,確保零件強度不受損傷,如無人機機臂加工后,其抗彎強度需保留原材料的95%以上。

2. 微米級精度保障飛行穩定性

無人機的飛行姿態控制對零配件精度極為敏感,核心傳動零件如減速器齒輪的齒距誤差需控制在±0.005mm以內,伺服電機軸的圓度誤差不得超過0.002mm,否則會導致動力傳輸頓挫,影響飛行平穩性。對于無人機攝像頭云臺支架,其安裝面的平面度誤差需≤0.003mm,以確保攝像頭拍攝時無抖動。精密加工需通過多軸聯動控制與閉環檢測技術,將零件尺寸公差穩定控制在微米級范圍,滿足無人機高精度裝配需求。

3. 復雜結構的一體化成型需求

現代無人機零配件多采用“集成化設計”,如無人機中心架需同時集成電機安裝座、電池接口、信號接口等多個功能結構,傳統分步加工易產生定位誤差。精密加工需具備復雜型腔、異形曲面的加工能力,通過一次裝夾完成多特征加工,減少裝夾次數,確保各功能結構的位置度誤差控制在±0.01mm以內,提升零配件的裝配效率與可靠性。

4. 嚴苛環境下的表面性能保障

無人機常在高空、濕度變化大、粉塵較多的環境中作業,零配件需具備良好的耐磨性、耐腐蝕性與抗疲勞性。例如,無人機螺旋槳軸需承受高頻次的啟停沖擊,其表面硬度需達到HRC50以上;機身外殼則需具備抗紫外線老化能力。精密加工需結合表面強化工藝,在保證精度的同時提升零件表面性能,延長無人機服役壽命。

二、無人機零配件精密加工的核心工藝與應用實踐

針對不同類型無人機零配件的結構特征與性能要求,精密機械加工形成了以數控加工為核心,特種加工為補充的多元化工藝體系,實現了從原材料到合格零件的精準轉化。

1. 數控銑削:復雜結構件的成型核心

數控銑削憑借多軸聯動能力,成為無人機復雜結構件如機身框架、云臺支架、電機座等的主要加工工藝。對于采用7075鋁合金的無人機中心架,采用五軸聯動數控銑床加工,通過UG軟件生成螺旋線切削路徑,配合硬質合金涂層刀具(AlTiN涂層),切削速度設定為1200m/min,進給量0.15mm/r,背吃刀量0.8mm,可一次性完成框架的異形曲面、安裝孔系、減重槽等特征加工。加工過程中,通過機床自帶的探頭進行在線檢測,實時修正加工誤差,確保各安裝孔的位置度誤差≤±0.008mm。

針對碳纖維復合材料零件,采用金剛石刀具進行高速銑削,切削速度提升至3000m/min,進給量控制在0.05mm/r,減少纖維分層現象。加工后通過超聲波檢測,確保零件內部無缺陷,表面粗糙度達Ra0.8μm,滿足裝配與外觀要求。

2. 數控車削:軸類零件的精度保障

無人機的電機軸、螺旋槳軸、減速器輸出軸等軸類零件,精度要求高且需具備良好的表面光潔度,數控車削是其加工的核心工藝。以TC4鈦合金伺服電機軸為例,采用高精度數控車床加工,主軸轉速設定為2000r/min,粗車時背吃刀量2mm,精車時背吃刀量0.1mm,進給量0.02mm/r。為減少鈦合金加工時的粘刀現象,采用油霧冷卻方式,冷卻介質為專用鈦合金切削油,確保加工后軸的圓度誤差≤0.001mm,表面粗糙度Ra0.4μm。

對于帶有螺紋的電機連接軸,采用車削中心的同步攻絲功能,實現外圓加工與螺紋加工的一體化,螺紋精度達6H級別,避免二次裝夾導致的同軸度誤差,確保軸類零件裝配時的配合精度。

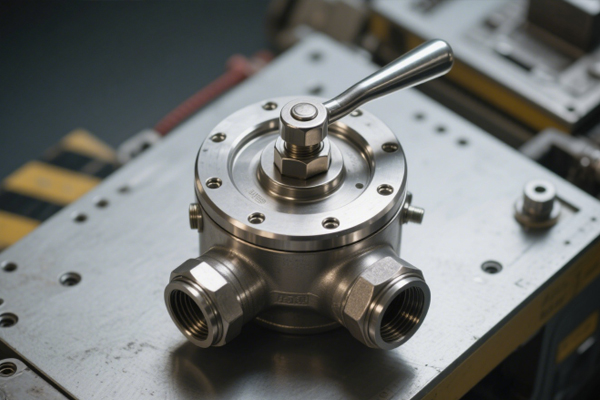

3. 電火花加工:難切削材料的精密成型

無人機的微型齒輪、精密模具等零配件,常采用淬火鋼、硬質合金等難切削材料制造,傳統切削加工易導致刀具磨損嚴重,加工精度難以保證,此時電火花加工成為理想選擇。以無人機減速器內的硬質合金微型齒輪(模數0.1,齒數20)為例,采用電火花成型加工,以紫銅為電極,脈沖寬度5μs,峰值電流8A,通過精準控制放電間隙,加工出的齒輪齒形精度達GB/T 10095.1-2008中的5級精度,齒面粗糙度Ra0.6μm,滿足高速傳動需求。

對于無人機燃油系統中的精密噴油嘴,其內部微小油孔(直徑0.1mm)采用電火花線切割加工,選用直徑0.03mm的鉬絲作為電極,加工精度達±0.002mm,油孔內壁光滑無毛刺,確保燃油霧化效果,提升無人機發動機的燃燒效率。

4. 增材制造:輕量化結構的創新實現

增材制造(3D打印)憑借“層層疊加”的成型原理,能實現無人機零配件的輕量化設計與復雜結構制造,尤其適用于小批量定制化零件生產。例如,無人機的仿生翼梁采用選擇性激光熔化(SLM)技術,以Ti-6Al-4V鈦合金粉末為原材料,打印出內部帶有蜂窩狀鏤空結構的翼梁,重量較傳統實心結構減輕60%,而抗彎強度仍保持在1100MPa以上,完全滿足飛行載荷要求。

對于無人機的傳感器外殼,采用光敏樹脂材料進行立體光固化(SLA)3D打印,打印精度達±0.01mm,表面粗糙度Ra1.2μm,后續經輕微打磨即可裝配使用,大幅縮短了研發周期,從設計圖紙到成品僅需3天。

三、無人機零配件精密加工的關鍵技術保障

無人機零配件的精密加工是一項系統工程,需從設備、工藝、檢測等多維度建立保障體系,才能確保加工質量穩定可靠。

1. 高精度加工設備的選型與校準

加工設備的精度直接決定零件加工質量,需選用高精度數控加工設備,如五軸聯動加工中心的定位精度≤0.005mm/m,重復定位精度≤0.003mm/m。同時,定期對設備進行校準,采用激光干涉儀檢測機床的幾何誤差,球桿儀檢測主軸與導軌的運動精度,確保設備處于最佳工作狀態。例如,每月對數控車床的主軸徑向跳動進行檢測,確保誤差控制在0.001mm以內。

2. 刀具與切削參數的優化匹配

根據無人機零配件的材料特性選擇適配的刀具,如加工鋁合金選用硬質合金刀具,加工鈦合金選用PCD(聚晶金剛石)刀具,加工碳纖維復合材料選用金剛石涂層刀具。同時,通過正交試驗優化切削參數,如加工6061鋁合金時,將切削速度從800m/min提升至1500m/min,進給量從0.1mm/r調整為0.2mm/r,加工效率提升50%,且零件表面質量更優。

3. 全流程質量檢測體系的構建

建立“加工前-加工中-加工后”的全流程檢測體系:加工前對原材料進行成分分析與力學性能檢測,確保材料符合要求;加工中采用在線檢測技術,如數控加工中心配備的接觸式探頭,實時測量零件尺寸,發現誤差立即調整加工參數;加工后采用三坐標測量儀、光學投影儀、表面粗糙度儀等設備進行全面檢測,如對無人機螺旋槳軸進行檢測,確保其圓度、圓柱度、表面粗糙度等指標均符合設計標準。

4. 加工環境的精準管控

精密加工對環境要求極高,需建立恒溫恒濕的加工車間,溫度控制在20±1℃,濕度控制在50%-60%,避免溫度波動導致的設備熱變形與零件尺寸誤差。同時,車間需配備防塵、防震設施,空氣中的粉塵濃度控制在0.5mg/m3以下,地面采用防震設計,減少外界振動對加工精度的影響。

四、無人機零配件精密加工的發展趨勢

隨著無人機技術向長續航、高載荷、智能化方向發展,精密加工技術正呈現出“更精準、更高效、更智能”的發展趨勢。在精度方面,微納加工技術的應用將使零件加工精度從微米級向納米級突破,滿足微型傳感器等零配件的加工需求;在效率方面,高速切削與復合加工技術的融合,將實現零件的“一次裝夾、全面成型”,加工效率提升60%以上;在智能化方面,AI技術將與精密加工深度融合,通過分析歷史加工數據,自動優化切削參數,預測刀具壽命,實現加工過程的自主調控。

結語:無人機零配件的精密加工是衡量無人機制造水平的核心指標,其技術發展直接推動無人機產業的升級迭代。從數控銑削的復雜成型到增材制造的輕量化創新,從電火花加工的精準蝕除到全流程的質量管控,每一項技術突破都為無人機性能的提升注入了動力。未來,隨著精密加工技術與新材料、人工智能等技術的深度融合,必將誕生更多高性能的無人機零配件,推動無人機在航空測繪、應急救援、農業植保等領域實現更廣泛的應用,開啟無人機產業發展的新篇章。