飛機發動機作為航空工業的 “心臟”,其零部件制造一直是高端制造領域的技術高地。發動機零部件需在高溫(1600℃以上)、高壓(30MPa 以上)、高轉速(20000 轉 / 分鐘以上)的極端工況下穩定工作,對材料性能、結構精度、可靠性的要求堪稱 “工業制造天花板”。長期以來,傳統制造流程(如鍛造、鑄造、切削加工)受限于工藝特性,在復雜結構成型、材料利用率、生產周期等方面存在難以突破的瓶頸。而 3D 打印技術(增材制造)憑借 “分層制造、逐層堆積” 的核心優勢,從設計端、生產端、成本端全方位革新飛機發動機零部件制造流程,不僅解決了傳統工藝的痛點,更推動發動機向 “輕量化、高性能、長壽命” 方向升級,成為航空工業轉型升級的關鍵驅動力。

一、傳統飛機發動機零部件制造流程的痛點:難以逾越的工藝瓶頸

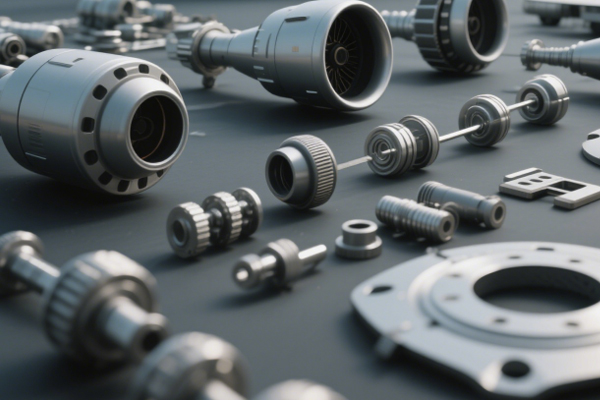

在 3D 打印技術廣泛應用前,飛機發動機零部件(如渦輪葉片、燃燒室、機匣)的制造長期依賴 “鍛造 + 切削”“鑄造 + 精加工” 等傳統流程,這些流程在應對發動機零部件的復雜性與高性能需求時,暴露出諸多難以解決的痛點:

(一)復雜結構成型難:無法滿足 “拓撲優化” 設計需求

飛機發動機為提升推力與燃油效率,需通過拓撲優化設計減少冗余材料,實現 “結構輕量化”。例如,渦輪葉片內部需設計復雜的冷卻通道(如蛇形通道、擾流柱結構),以通過空氣冷卻降低葉片工作溫度;燃燒室需采用 “蜂窩狀” 或 “多孔” 結構,實現燃料的充分燃燒與熱量均勻分布。但傳統制造流程難以實現這類復雜結構的一體化成型:

鍛造工藝:需先將金屬坯料鍛造成近似形狀,再通過切削加工去除多余材料。對于內部冷卻通道這類封閉結構,鍛造后無法通過切削加工成型,只能采用 “分體制造 + 焊接” 的方式,不僅增加了焊縫開裂的風險(在高溫高壓下焊縫易成為薄弱點),還導致葉片重量增加 15%-20%。

鑄造工藝:雖能實現部分復雜結構的成型,但對于渦輪葉片的單晶結構(需保證晶粒方向一致以提升高溫強度),傳統鑄造的良品率僅為 30%-40%;且鑄造過程中易產生氣孔、夾雜等缺陷,需通過后續探傷、修補工序,進一步延長生產周期。

(二)材料利用率低:資源浪費與成本高企并存

飛機發動機零部件多采用高溫合金(如鎳基合金、鈦合金)、復合材料等高性能材料,這類材料價格昂貴(如鎳基高溫合金每噸價格超過 50 萬元),但傳統制造流程的材料利用率極低:

切削加工:以發動機機匣為例,傳統工藝需將直徑 1 米的鈦合金鍛件通過切削加工成壁厚僅 5-10mm 的機匣,材料利用率僅為 5%-10%,90% 以上的材料被切削成廢料,造成巨大的資源浪費;同時,切削過程中刀具磨損嚴重(加工鈦合金時刀具壽命僅為加工普通鋼的 1/5),進一步推高了制造成本。

鍛造工藝:為保證鍛件的力學性能,需預留大量加工余量(通常為最終零件尺寸的 20%-30%),后續切削加工去除余量的過程中,不僅消耗材料,還增加了加工時間(加工一個大型機匣需 200-300 小時)。

(三)生產周期長:難以適配航空工業的快速迭代需求

飛機發動機的研發與生產周期通常長達 5-10 年,其中零部件制造周期是關鍵制約因素。傳統制造流程涉及 “坯料制備 - 鍛造 / 鑄造 - 切削加工 - 熱處理 - 探傷檢測” 等多個環節,每個環節均需較長時間:

渦輪葉片制造:從鎳基合金坯料到成品葉片,需經歷 “單晶鑄造(7-10 天)- 熱處理(3-5 天)- 切削加工(5-8 天)- 涂層噴涂(2-3 天)” 等工序,總周期超過 20 天;若出現缺陷需返修,周期還會延長 50% 以上。

定制化零部件生產:對于發動機維修所需的小眾零部件(如特定型號的燃油噴嘴),傳統制造需重新設計模具、調整工藝參數,模具制備周期就長達 1-2 個月,難以滿足快速維修的需求。

二、3D 打印技術的革新路徑:從設計到生產的全流程重塑

3D 打印技術通過 “增材制造” 的特性,從設計自由度、材料利用率、生產效率三個維度突破傳統工藝瓶頸,實現飛機發動機零部件制造流程的全方位革新。

(一)設計革新:從 “可制造性優先” 到 “性能優先” 的轉變

3D 打印技術徹底打破了傳統制造的 “可制造性” 限制,讓設計師能夠以 “性能最優” 為目標進行創新設計,主要體現在兩個方面:

復雜結構一體化成型:3D 打印可通過 “逐層堆積” 的方式,實現傳統工藝無法完成的復雜結構一體化制造,無需分體焊接或后續加工,顯著提升零部件的可靠性與輕量化水平:

渦輪葉片:采用選擇性激光熔化(SLM)3D 打印技術,可直接成型帶有內部復雜冷卻通道的單晶渦輪葉片。例如,GE 航空采用 SLM 技術制造的鎳基合金渦輪葉片,內部冷卻通道的復雜度提升 30%,冷卻效率提高 25%,葉片重量減輕 10%;同時,一體化成型避免了焊縫,葉片在 1600℃高溫下的使用壽命延長 30%。

燃燒室:普惠公司采用電子束熔融(EBM)3D 打印技術制造的發動機燃燒室,將原本由 20 個零件焊接而成的結構改為一體化成型,不僅消除了焊縫缺陷,還通過優化燃燒室內腔的 “多孔導流” 結構,使燃料燃燒效率提升 15%,發動機推力增加 8%。

拓撲優化設計落地:借助 3D 打印的成型優勢,設計師可通過拓撲優化軟件(如 ANSYS、ABAQUS)分析零部件的受力分布,去除非受力區域的冗余材料,形成 “仿生結構”(如類似骨骼的網狀結構),在保證強度的前提下實現極致輕量化:

發動機支架:空客公司采用 3D 打印技術制造的鈦合金發動機支架,通過拓撲優化設計去除了 40% 的冗余材料,支架重量減輕 35%,而力學強度(如抗拉強度、疲勞強度)反而提升 20%;同時,一體化成型減少了 80% 的裝配工序,降低了裝配誤差(傳統裝配的位置誤差約為 0.1mm,3D 打印一體化結構的誤差僅為 0.03mm)。

燃油噴嘴:波音公司采用 3D 打印技術制造的發動機燃油噴嘴,通過拓撲優化設計將噴嘴的流道優化為 “流線型”,減少了燃油流動阻力,使燃油霧化效果提升 20%,發動機的燃油消耗率降低 5%;且噴嘴的制造成本從傳統工藝的 1200 美元 / 個降至 300 美元 / 個。

(二)生產流程革新:簡化工序、縮短周期與提升效率

3D 打印技術將傳統制造的多環節流程簡化為 “數字模型 - 3D 打印 - 后處理” 三個核心環節,大幅縮短生產周期,同時提升制造靈活性:

工序大幅簡化:3D 打印無需制備模具、鍛件,直接根據數字模型成型零部件,省去了傳統流程中的 “坯料制備”“鍛造 / 鑄造”“模具設計與制造” 等環節,工序數量減少 60%-70%:

發動機機匣制造:傳統工藝制造鈦合金機匣需經歷 “鈦合金鑄錠 - 鍛造(10-15 天)- 粗加工(50-80 小時)- 精加工(30-50 小時)- 熱處理(3-5 天)”,總周期超過 20 天;采用 3D 打印技術(如定向能量沉積 DED),直接從鈦合金粉末成型機匣,后續僅需少量精加工(5-10 小時)與熱處理(2-3 天),總周期縮短至 7-10 天,效率提升 50% 以上。

維修零部件生產:對于發動機維修所需的小眾零部件(如某老舊型號的渦輪盤),傳統工藝需重新設計模具(周期 1-2 個月),而 3D 打印僅需根據零部件的逆向掃描數據建立數字模型,2-3 天即可完成打印,大幅縮短了維修周期(從傳統的 3 個月縮短至 1 周以內)。

柔性化生產能力提升:3D 打印通過調整數字模型即可快速切換生產不同型號的零部件,無需調整生產線或更換模具,適配航空工業 “多品種、小批量” 的生產需求:

羅爾斯?羅伊斯公司在發動機零部件生產中,采用 “多工位 3D 打印集群”,通過同一批打印機,可同時生產渦輪葉片、燃油噴嘴、傳感器支架等不同零部件(僅需切換數字模型與打印材料),生產線的柔性化程度提升 80%;同時,對于客戶的定制化需求(如特定尺寸的密封件),可在 24 小時內完成數字模型調整與樣品打印,響應速度遠超傳統工藝。

(三)材料革新:高性能材料的高效利用與創新應用

3D 打印技術不僅提升了傳統高性能材料的利用率,還推動了新型材料在發動機零部件中的應用,進一步突破性能極限:

材料利用率顯著提升:3D 打印采用 “按需堆積” 的方式,僅使用成型所需的材料,材料利用率可達 90% 以上,遠高于傳統工藝的 5%-10%:

鈦合金零部件:采用 3D 打印技術制造發動機風扇葉片,材料利用率從傳統鍛造的 8% 提升至 95%,每噸鈦合金材料可多生產 15-20 個葉片,直接降低材料成本 70% 以上;同時,減少的廢料無需后續處理,降低了環保成本。

復合材料零部件:發動機短艙(包裹發動機的外殼)傳統采用 “手工鋪層 + 熱壓罐成型” 工藝,復合材料利用率僅為 60%,而采用 3D 打印(如熔融沉積成型 FDM 的碳纖維增強材料)技術,材料利用率提升至 98%,且成型后的短艙重量減輕 25%,抗沖擊性能提升 30%。

新型材料的應用突破:3D 打印可實現不同材料的梯度成型(如金屬與陶瓷的梯度結合),為發動機零部件提供更優的性能組合:

高溫防護涂層:渦輪葉片需在高溫下工作,傳統涂層采用噴涂工藝,涂層與基體的結合力較弱(易脫落),而采用 3D 打印的 “梯度涂層” 技術,可將陶瓷涂層(耐高溫)與金屬基體(高強度)通過梯度過渡實現一體化成型,涂層結合力提升 50%,葉片在 1700℃高溫下的抗氧化性能提升 40%。

金屬基復合材料:采用 3D 打印技術將碳化硅顆粒(高強度)與鈦合金(高韌性)混合成型,制造發動機傳動軸,使傳動軸的強度提升 35%,重量減輕 18%,同時具備更好的耐磨損性能(使用壽命延長 2 倍)。

三、典型應用案例:3D 打印技術在飛機發動機零部件制造中的實踐成效

3D 打印技術已在全球主流航空發動機制造商(如 GE 航空、普惠、羅爾斯?羅伊斯)的零部件制造中實現規模化應用,取得了顯著的技術與經濟成效。

(一)GE 航空:LEAP 發動機燃油噴嘴的 3D 打印革命

GE 航空的 LEAP 發動機(用于波音 737 MAX、空客 A320neo 等機型)是 3D 打印技術應用的標桿案例。該發動機的燃油噴嘴傳統采用 “20 個零件焊接” 的方式制造,存在焊縫缺陷風險,且重量較大。GE 航空采用 SLM 3D 打印技術,將燃油噴嘴改為一體化成型:

性能提升:一體化成型消除了焊縫,噴嘴在高溫高壓下的可靠性提升 20%;同時,通過優化內部流道結構,燃油霧化效果提升 15%,發動機的燃油消耗率降低 1.5%(每架飛機每年可節省燃油成本超過 10 萬美元)。

效率與成本優化:3D 打印將燃油噴嘴的生產周期從傳統的 45 天縮短至 5 天,生產線占地面積減少 70%;材料利用率從傳統的 10% 提升至 95%,單個噴嘴的制造成本降低 50%(從 800 美元降至 400 美元)。

規模化應用:截至 2024 年,GE 航空已通過 3D 打印技術生產超過 10 萬個 LEAP 發動機燃油噴嘴,良品率穩定在 99% 以上,驗證了 3D 打印在大規模生產中的可行性。

(二)羅爾斯?羅伊斯:遄達 XWB 發動機渦輪葉片的 3D 打印突破

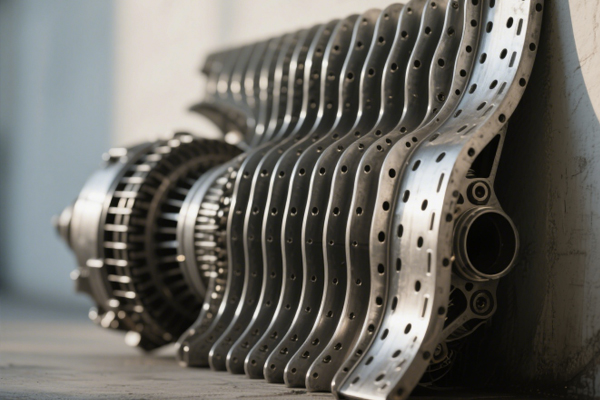

羅爾斯?羅伊斯的遄達 XWB 發動機(用于空客 A350 機型)的高壓渦輪葉片,采用傳統單晶鑄造工藝時,良品率低且難以實現復雜冷卻通道。羅爾斯?羅伊斯采用 EBM 3D 打印技術(電子束熔融,適合鈦合金、高溫合金的打印)制造渦輪葉片:

結構與性能革新:3D 打印實現了葉片內部 “蛇形冷卻通道 + 擾流柱” 的一體化成型,冷卻通道的數量從傳統的 8 個增加至 15 個,冷卻效率提升 30%,葉片可在 1650℃的高溫下穩定工作(傳統葉片的極限溫度為 1550℃)。

生產效率提升:單晶鑄造的葉片生產周期為 14 天,良品率為 40%,而 3D 打印的生產周期縮短至 7 天,良品率提升至 90%,大幅減少了返修與報廢成本;同時,葉片的重量減輕 12%,發動機的推重比(推力與重量比)提升 5%。

維修便捷性優化:對于使用過程中出現磨損的葉片,羅爾斯?羅伊斯采用 “3D 打印修復” 技術,通過激光熔覆在磨損區域堆積材料,修復后的葉片性能與新葉片一致,維修成本僅為更換新葉片的 1/3,延長了葉片的使用壽命。

四、未來趨勢:3D 打印技術與航空發動機制造的深度融合

隨著 3D 打印技術的不斷成熟,其在飛機發動機零部件制造中的應用將進一步向 “大型化、復合化、智能化” 方向發展,推動航空工業進入新的發展階段。

(一)大型零部件的 3D 打印:突破尺寸限制

目前 3D 打印主要用于小型零部件(如燃油噴嘴、葉片),未來將向大型零部件(如發動機機匣、風扇盤)拓展:

技術方向:開發更大尺寸的 3D 打印設備(如成型尺寸超過 2 米的 SLM 設備),同時優化打印工藝(如分區打印、同步預熱),解決大型零部件打印過程中的應力變形問題;采用定向能量沉積(DED)技術,可直接在大型金屬坯料上進行 3D 打印,實現 “近凈成型”,進一步提升材料利用率與生產效率。

應用場景:預計到 2030 年,發動機機匣、風扇盤等大型零部件將實現 3D 打印規模化生產,單個機匣的生產周期從傳統的 30 天縮短至 10 天,重量減輕 20%,制造成本降低 30%。

(二)多材料與多功能 3D 打印:實現 “一物多能”

未來 3D 打印將突破單一材料限制,實現多種材料的一體化成型,賦予零部件 “多功能集成” 的特性:

技術方向:開發 “多材料協同打印” 技術(如在同一打印過程中切換金屬、陶瓷、復合材料),實現零部件不同區域的性能定制(如發動機燃燒室的 “高溫區用陶瓷 + 結構區用金屬”);同時,將傳感器、散熱通道等功能結構與零部件本體一體化打印,減少后續裝配工序。

應用場景:打印發動機的 “智能葉片”,在葉片內部集成溫度傳感器與應力傳感器,實時監測葉片的工作狀態;同時,葉片表面打印抗菌涂層,減少高空微生物附著,提升葉片的抗腐蝕性能。

(三)智能化 3D 打印:全流程的數字孿生與閉環控制

結合工業互聯網、AI 技術,3D 打印將實現 “數字孿生 + 實時監控 + 自適應調整” 的智能化制造:

技術方向:建立零部件的數字孿生模型,在打印過程中通過傳感器(溫度、應力、熔融狀態傳感器)實時采集數據,與數字孿生模型對比,AI 算法自動調整打印參數(如激光功率、掃描速度),避免缺陷產生;同時,打印完成后通過數字孿生模型進行性能仿真,提前預測零部件的使用壽命。

應用場景:GE 航空已在 3D 打印生產線中引入數字孿生技術,通過實時監控渦輪葉片的打印過程,將缺陷率從 0.5% 降至 0.1% 以下;同時,通過數字孿生仿真,可提前 3 年預測葉片的維護周期,降低發動機的維修成本。

結語

3D 打印技術對飛機發動機零部件制造流程的革新,不僅是工藝層面的突破,更是航空工業 “設計理念、生產模式、成本結構” 的全方位重塑。從傳統制造的 “妥協性設計” 到 3D 打印的 “性能優先設計”,從 “高浪費、長周期” 到 “高利用率、短周期”,3D 打印技術正推動飛機發動機向 “更輕、更強、更高效” 的方向發展。未來,隨著 3D 打印技術與航空工業的深度融合,我們將看到更多突破性能極限的發動機零部件問世,為航空運輸的 “更安全、更經濟、更環保” 提供堅實的技術支撐,也