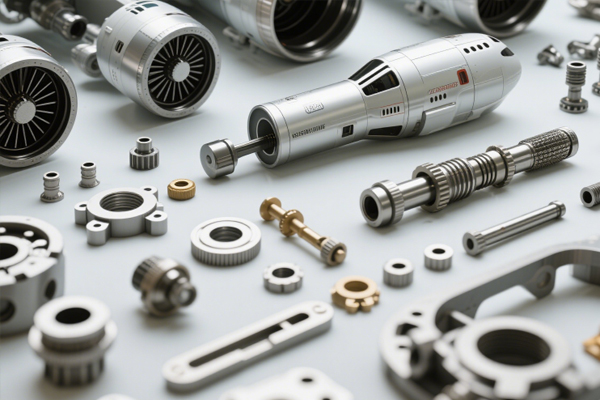

在航空制造領域,飛機零件(如發動機渦輪葉片、機身框架連接件、起落架關鍵部件)的加工精度與交付效率直接關系到整機生產進度與飛行安全。一方面,飛機零件多采用鈦合金、高溫合金等難加工材料,且結構復雜(如渦輪葉片的異形曲面、冷卻通道),對加工精度要求極高,尺寸公差需控制在 ±0.005mm 以內,表面粗糙度需達到 Ra 0.02μm 以下;另一方面,航空制造業面臨 “訂單周期壓縮” 的行業壓力,例如某民航客機制造商需在 6 個月內完成 50 架飛機的機身結構件加工,傳統加工模式下 “追求精度則延誤工期,加快速度則犧牲質量” 的矛盾日益凸顯。隨著智能檢測、模塊化加工、數字孿生等技術的突破,行業正構建 “精度與效率協同優化” 的新體系,推動飛機零件精密加工從 “被動平衡” 轉向 “主動掌控”。

一、飛機零件精密加工的核心矛盾與行業痛點

飛機零件精密加工的特殊性在于 “高精度要求” 與 “短周期交付” 的雙重約束,其核心矛盾集中在三個維度:一是檢測效率與精度控制的失衡,傳統人工檢測依賴千分尺、卡尺等工具,對復雜曲面零件(如發動機機匣)的檢測需逐一測量關鍵點位,耗時長達 2-3 小時 / 件,且易受人為操作誤差影響,若為趕工期簡化檢測流程,可能導致零件尺寸超差,無法滿足裝機要求;二是加工標準化與零件差異化的沖突,飛機零件多為定制化設計,不同機型、不同部位的零件結構(如機翼蒙皮的曲率、起落架的受力結構)差異顯著,若采用統一加工工藝,可能因參數適配性不足導致加工缺陷(如表面劃痕、變形),若為每類零件單獨調試工藝,會大幅延長加工周期;三是進度管控與質量追溯的脫節,飛機零件加工涉及多道工序(如鍛造、銑削、磨削、熱處理),傳統人工記錄方式難以實時跟蹤每道工序的進度與質量數據,一旦某道工序出現問題(如熱處理后零件硬度不達標),需回溯全部流程排查原因,嚴重拖累整體交付效率。

以飛機發動機渦輪葉片加工為例,某航空制造企業需在 45 天內完成 1000 片高溫合金渦輪葉片的加工任務。傳統加工模式下,采用 “單機逐件加工 + 人工抽檢” 流程:5 臺五軸數控機床分別負責葉片的銑削成型,每臺機床需 2 小時完成 1 片葉片加工,且每加工 10 片需人工檢測 1 片,檢測耗時 1 小時 / 片;期間因 2 臺機床的切削參數未針對高溫合金特性優化,導致 30 片葉片出現表面振紋,需重新返工,最終延誤交付周期 8 天。這類案例印證了:若缺乏技術突破,飛機零件精密加工難以跳出 “精度犧牲效率、效率拖累精度” 的惡性循環。

二、飛機零件精密加工的核心技術突破方向

針對上述矛盾,行業通過技術創新從 “檢測、加工、管控” 三大環節突破,構建 “精度與效率雙保障” 的加工體系,實現二者的動態平衡。

(一)智能檢測技術:10 倍效率提升與微米級精度控制

檢測是飛機零件精密加工的 “質量關口”,傳統人工檢測的效率瓶頸與精度缺陷,可通過 “三維掃描 + AI 分析” 技術解決。一方面,采用高精度激光三維掃描儀,對飛機零件進行 “全域掃描”—— 例如針對發動機渦輪葉片,掃描儀可在 10 分鐘內完成葉片曲面的 300 萬個點位數據采集,生成三維點云模型,相比傳統人工檢測(2 小時 / 件),效率提升 12 倍以上,且掃描精度可達 ±0.001mm,能精準識別葉片邊緣的微小毛刺、曲面的曲率偏差。另一方面,搭建零件質量 AI 分析模型,通過海量合格零件的三維數據訓練,自動比對待檢測零件與標準模型的差異,1 秒內識別出尺寸超差、表面缺陷等問題(如葉片冷卻通道的孔徑偏差、蒙皮的凹陷),并生成詳細的檢測報告,標注缺陷位置與偏差數值,避免人工經驗誤判導致的質量隱患。

更關鍵的是,智能檢測技術支持 “在線實時檢測”—— 將三維掃描儀與加工機床聯動,零件加工完成后直接在機床上進行掃描檢測,無需轉運至檢測工位,例如五軸數控機床加工完機身框架連接件后,掃描儀通過機床的數控系統獲取零件位置信息,立即啟動掃描檢測,檢測合格后直接進入下道工序,相比 “加工 - 轉運 - 檢測” 模式,每道工序可節省 15-20 分鐘,1000 件零件的加工周期可縮短 30-40 小時,且檢測數據自動上傳至云端數據庫,為后續質量追溯提供精準依據,從源頭避免 “為效率犧牲精度”。

(二)模塊化加工方案:標準化流程與定制化適配的協同

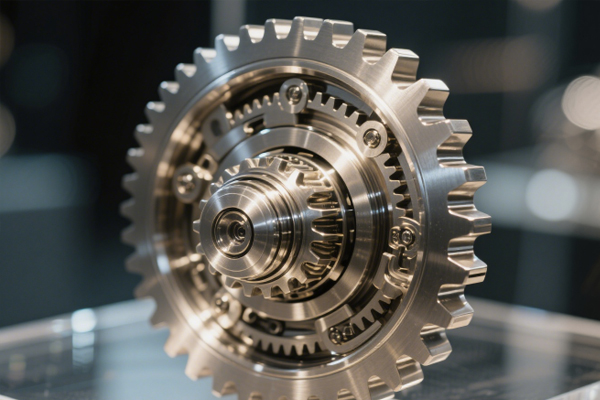

加工環節的核心突破在于 “模塊化工藝 + 定制化參數 + 并行加工” 的融合,既保證加工精度的一致性,又兼顧零件差異化需求。首先,推行 “模塊化工藝拆解”,將飛機零件加工流程按功能拆解為獨立模塊(如 “材料預處理模塊”“成型加工模塊”“表面處理模塊”),每個模塊制定統一的操作標準,例如 “材料預處理模塊” 明確高溫合金的預熱溫度(800-850℃)、保溫時間(1.5 小時),“表面處理模塊” 規定渦輪葉片的噴砂壓力(0.3-0.5MPa)、涂層厚度(50-80μm),操作人員只需按標準流程執行,無需重復學習不同零件的加工邏輯,工藝調試效率提升 50%,同時避免因操作不規范導致的加工缺陷。

其次,針對不同類型零件,建立 “定制化參數庫”—— 通過仿真軟件(如 ABAQUS、UG)模擬不同零件的加工過程,優化切削參數,例如加工鈦合金機身框架件時,參數庫推薦切削速度(60-80m/min)、進給量(0.1-0.15mm/r)、切削深度(0.2-0.3mm),配合專用鈦合金刀具(如超細晶粒硬質合金刀具),可減少零件加工變形(變形量控制在 0.003mm 以內);加工高溫合金渦輪葉片時,推薦采用 “高速銑削 + 低溫冷卻” 工藝,切削速度提升至 120-150m/min,同時通過 - 40℃冷風冷卻切削區域,避免高溫導致的刀具磨損與零件表面氧化,加工效率提升 40%,且表面粗糙度可達 Ra 0.015μm。

此外,模塊化加工支持 “多工序并行”—— 通過柔性生產線將多臺加工設備、檢測設備、物流設備聯動,例如機身結構件加工中,3 臺數控機床同時負責銑削成型,2 臺激光掃描儀同步進行在線檢測,1 臺機器人負責零件轉運,形成 “加工 - 檢測 - 轉運” 無縫銜接的流水線,相比 “單機逐工序加工” 模式,100 件結構件的加工周期可從 15 天壓縮至 8 天,且每道工序設置質量檢測節點(如銑削后檢測尺寸、熱處理后檢測硬度),確保加工精度不打折扣。

(三)數字孿生進度管控:全流程可視化與動態優化

飛機零件精密加工的進度管控需實現 “實時追蹤、風險預警、動態調整”,數字孿生技術為此提供了關鍵支撐。通過構建加工車間的數字孿生模型,將待加工零件、加工設備、操作人員、物料庫存等要素映射到虛擬空間,實時同步物理世界的加工進度:例如,數字孿生系統可顯示每臺機床的當前加工任務(如 “機床 1:加工第 50 片渦輪葉片,剩余時間 30 分鐘”)、零件的工序流轉狀態(如 “機身蒙皮:已完成銑削,待進入表面處理工序”)、物料庫存情況(如 “高溫合金原材料剩余 500kg,可加工 200 片葉片”)。當出現異常情況(如某臺機床的刀具磨損超標),系統會自動發出預警,并推薦替代方案(如調配備用機床、更換刀具型號),避免進度延誤。

例如,某航空制造企業在飛機起落架加工項目中,需在 60 天內完成 300 套起落架的加工。通過數字孿生系統實時監控發現,有 3 臺負責起落架鍛造的液壓機出現壓力波動,系統立即聯動工藝數據庫,推薦調整鍛造壓力參數(從 120MPa 調整至 125MPa),同時通知維修人員上門檢修,避免因設備故障導致的停工;期間還通過系統優化物料配送路線,將原材料從倉庫到機床的轉運時間從 20 分鐘縮短至 10 分鐘,最終提前 5 天完成交付。此外,數字孿生系統記錄了每件零件的全流程加工數據(如每道工序的加工時間、切削參數、檢測結果),形成完整的數字檔案,后續若出現質量問題(如某套起落架的螺栓孔位置偏差),可快速追溯至具體工序(如銑削時機床坐標偏移),為工藝改進提供依據,實現 “進度管控與質量追溯” 的一體化。

三、技術落地的保障體系:標準、人才與供應鏈

飛機零件精密加工的技術突破需配套完善的保障體系,才能真正實現精度與效率的協同。行業層面,需制定《飛機零件精密加工技術規范》,明確智能檢測的精度標準(如三維掃描誤差≤±0.002mm)、模塊化加工的質量要求(如零件加工合格率≥99.5%)、進度管控的時效指標(如工序延誤率≤3%),避免技術應用的無序化。企業層面,需培養 “技術復合型” 加工人才 —— 既掌握飛機零件的材料特性、加工工藝,又熟悉智能檢測設備、數字孿生系統的操作,通過 “理論培訓 + 實操考核”(如考核五軸機床的參數調試、三維掃描儀的數據分析)提升人才能力,確保技術落地效果。供應鏈層面,建立 “高端材料 + 專用設備” 保障體系,與材料供應商合作研發適配飛機零件加工的特種合金(如高強度鈦合金 Ti-10V-2Fe-3Al),確保原材料的穩定性;同時與設備廠商聯合定制專用加工設備(如帶在線檢測功能的五軸數控機床),滿足飛機零件的高精度加工需求,避免供應鏈瓶頸拖累加工效率。

在航空制造業向 “智能制造” 轉型的背景下,飛機零件精密加工的精度與效率博弈將長期存在,但智能檢測、模塊化加工、數字孿生等技術的突破,正打破二者的對立關系,構建 “以技術創新實現精度與效率雙贏” 的新范式。未來,隨著 AI 工藝優化模型的持續迭代(如基于零件材料自動生成最優切削參數)、3D 打印技術的升級(如金屬增材制造發動機渦輪葉片)、數字孿生與工業互聯網的深度融合,飛機零件精密加工將進一步向 “無人化、智能化” 演進 —— 通過實時采集加工數據,動態調整工藝參數,在保證零件精度的前提下,實現加工周期再縮短 20%-30%,為航空制造業的高質量、高效率發展提供更強支撐。