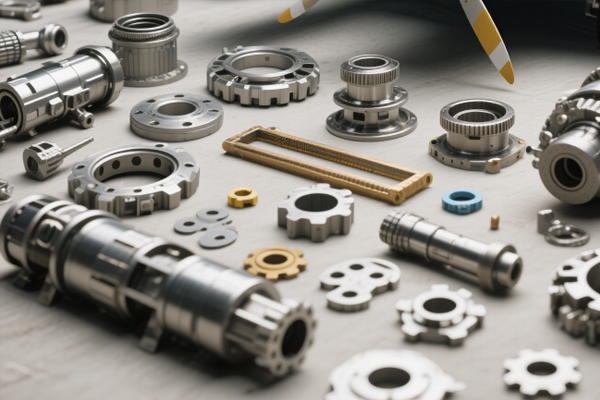

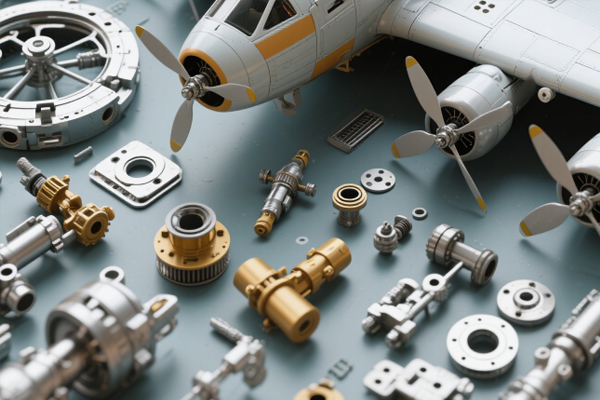

在航空工業領域,“失之毫厘,謬以千里” 的定律被體現得淋漓盡致。飛機作為復雜的高端裝備,其零件加工精度直接關系到飛行安全、燃油效率與整機壽命。從發動機渦輪葉片到機身框架結構件,從起落架關鍵部件到航電系統外殼,每一個零件都需在微米級甚至納米級的精度標準下完成加工。當前,隨著航空技術向高推重比、長續航、輕量化方向發展,飛機零件精密加工面臨的工藝挑戰愈發突出,而攻克這些難點、探索科學解決路徑,已成為推動航空制造產業升級的核心課題。

一、飛機零件精密加工的核心工藝難點

(一)難加工材料的切削難題

飛機零件廣泛采用鈦合金、高溫合金、碳纖維復合材料等特種材料,這些材料雖能滿足航空裝備耐高溫、高強度、輕量化的需求,卻給加工帶來極大挑戰。以鈦合金為例,其導熱系數僅為鋼的 1/5,切削過程中產生的熱量難以快速散發,易導致刀具溫度驟升,出現刀具磨損快、加工表面燒傷等問題;同時,鈦合金的彈性模量較低,切削時易產生回彈,導致零件尺寸精度偏差。高溫合金則因含有鉻、鎳、鎢等元素,形成了極強的高溫強度,切削時刀具承受的切削力是加工普通鋼材的 2-3 倍,不僅加工效率低下,還易引發刀具崩刃。而碳纖維復合材料存在各向異性,在切削過程中易出現纖維分層、毛刺等缺陷,傳統加工方式難以保證其表面質量。

(二)超高精度與穩定性的雙重考驗

航空零件對精度的要求遠超普通機械零件,以發動機葉片為例,其型面輪廓誤差需控制在 3 微米以內,表面粗糙度需達到 Ra0.4μm 以下,且需保證批量生產中的精度穩定性。然而,在實際加工中,多種因素會影響精度:一是加工設備的精度漂移,長時間連續加工后,設備主軸、導軌的熱變形會導致精度偏差;二是裝夾誤差,復雜零件的多工序裝夾易產生定位偏差,累積后會超出精度要求;三是環境因素,車間溫度、濕度的波動會影響零件與設備的尺寸穩定性,例如溫度每變化 1℃,鋁合金零件的尺寸誤差可能增加 10 微米 / 米。

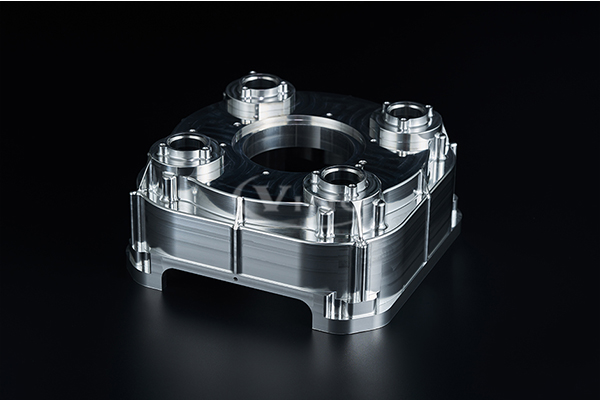

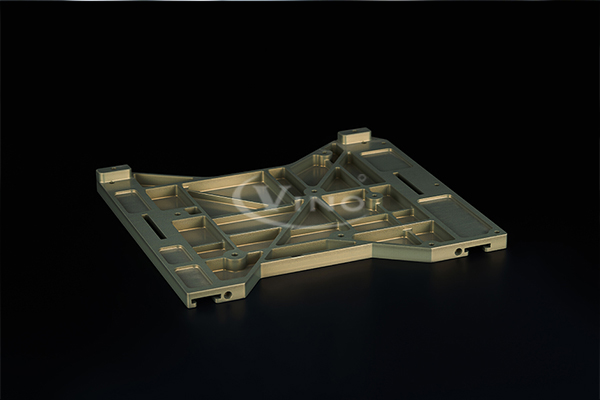

(三)復雜結構零件的加工瓶頸

現代飛機為提升氣動性能與結構效率,大量采用整體化、復雜化的零件設計,如整體葉盤、一體化機身框架等。這類零件往往具有復雜的曲面、深腔、薄壁等結構,加工難度極大。以整體葉盤為例,其葉片與輪盤為一體化設計,葉片間的通道狹窄且曲率復雜,傳統加工設備難以深入通道內部進行切削,易出現刀具干涉問題;同時,整體葉盤的壁薄處厚度僅 2-3 毫米,加工時易因切削力不均產生變形,導致型面精度無法達標。此外,部分零件還存在深孔、微孔等特殊結構,如發動機燃油噴嘴的微孔直徑僅 0.5 毫米,且需保證孔的垂直度與表面光潔度,傳統鉆削工藝難以滿足要求。

二、飛機零件精密加工工藝難點的解決路徑

(一)材料加工技術的創新突破

針對難加工材料的切削難題,需從刀具技術與加工工藝兩方面進行創新。在刀具方面,研發專用高性能刀具,如加工鈦合金的超細晶粒硬質合金刀具、加工高溫合金的陶瓷涂層刀具,這類刀具具有更高的硬度與耐磨性,能有效延長使用壽命。例如,某航空制造企業采用 TiAlN 涂層刀具加工鈦合金零件,刀具壽命較傳統刀具提升了 2 倍,加工效率提高了 30%。在工藝方面,推廣低溫加工、超聲振動輔助加工等先進技術:低溫加工通過液氮或冷風對切削區域進行冷卻,將鈦合金加工區域溫度控制在 - 50℃以下,減少熱變形與刀具磨損;超聲振動輔助加工則通過高頻振動使刀具與工件間產生微間隙,降低切削力與摩擦系數,有效解決碳纖維復合材料的分層問題,使零件表面粗糙度降低至 Ra0.2μm 以下。

(二)高精度加工體系的構建

為實現超高精度與穩定性,需構建 “設備 - 檢測 - 環境” 三位一體的高精度加工體系。在設備方面,引入五軸聯動加工中心、超精密數控車床等高端設備,這類設備的定位精度可達 ±1 微米,重復定位精度可達 ±0.5 微米,且配備的熱誤差補償系統能實時修正設備熱變形,保證長時間加工的精度穩定性。在檢測方面,建立全流程在線檢測體系,采用激光干涉儀、三坐標測量機、光學輪廓儀等高精度檢測設備,對每道工序的加工尺寸、表面質量進行實時檢測:加工前,通過激光干涉儀校準設備精度;加工中,利用在線測頭實時采集零件尺寸數據,反饋至數控系統進行參數調整;加工后,通過三坐標測量機進行全面精度檢測,確保零件符合標準。在環境控制方面,打造恒溫恒濕的潔凈加工車間,將溫度控制在 20±0.5℃,濕度控制在 45%-65%,同時配備防震地基,減少外界振動對加工精度的影響。

(三)復雜結構加工方案的優化

針對復雜結構零件的加工瓶頸,需結合工藝規劃與設備升級制定專項方案。對于整體葉盤等復雜曲面零件,采用 “分層切削 + 自適應加工” 工藝:先通過 CAM 軟件規劃分層切削路徑,避免刀具干涉;再利用自適應加工技術,實時采集切削力數據,動態調整切削參數,減少薄壁結構的變形。例如,某企業采用該工藝加工整體葉盤,零件型面誤差從原來的 8 微米降至 2.5 微米,合格率提升至 98%。對于深孔、微孔零件,引入激光加工、電火花加工等特種加工技術:激光加工可實現直徑 0.1 毫米以下微孔的高效加工,且加工表面無毛刺、無熱損傷;電火花加工則通過電蝕作用去除材料,適用于深孔的高精度加工,能保證孔的垂直度誤差小于 0.01 毫米 / 100 毫米。此外,還可采用 3D 打印與精密加工結合的方式,先通過 3D 打印制造復雜結構的毛坯,再通過精密加工保證關鍵表面的精度,大幅縮短加工周期。

三、結語:以工藝突破推動航空制造高質量發展

飛機零件精密加工的工藝難點,既是航空制造產業發展的 “攔路虎”,也是技術創新的 “催化劑”。隨著材料科學、裝備制造、智能檢測等技術的不斷進步,越來越多的工藝難題將被攻克。未來,航空制造企業需持續加大研發投入,加強跨領域技術融合,推動精密加工向 “更高精度、更高效率、更智能化” 方向發展。只有不斷突破工藝瓶頸,才能生產出更優質的飛機零件,為航空裝備的安全性、可靠性與經濟性提供堅實保障,助力我國從航空大國向航空強國邁進。