航空發(fā)動(dòng)機(jī)翼片是飛機(jī)動(dòng)力系統(tǒng)的核心零件,承擔(dān)著氣流導(dǎo)向、能量轉(zhuǎn)換的關(guān)鍵作用,其加工精度直接影響發(fā)動(dòng)機(jī)的推力性能、燃油效率與運(yùn)行安全性。作為典型的復(fù)雜曲面薄壁零件,航空發(fā)動(dòng)機(jī)翼片不僅具有復(fù)雜的空間曲面造型(如弦長(zhǎng) 100-500mm、厚度 2-5mm 的變截面曲面),還需滿足嚴(yán)苛的尺寸公差(±0.02mm)與表面質(zhì)量要求(Ra0.4μm 以下)。傳統(tǒng)加工工裝因定位精度低、裝夾穩(wěn)定性差、適配性不足等問題,難以滿足翼片高效高精度加工需求。而用于航空發(fā)動(dòng)機(jī)翼片的四軸加工工裝系統(tǒng),通過整合精準(zhǔn)定位、穩(wěn)定夾持、多維度聯(lián)動(dòng)等功能,成為破解翼片加工難題、提升飛機(jī)零件加工質(zhì)量的關(guān)鍵設(shè)備。

航空發(fā)動(dòng)機(jī)翼片加工痛點(diǎn):傳統(tǒng)工裝的局限性

航空發(fā)動(dòng)機(jī)翼片的結(jié)構(gòu)特性與性能要求,使其加工過程面臨多重挑戰(zhàn),而傳統(tǒng)工裝的設(shè)計(jì)缺陷進(jìn)一步放大了這些難題,成為制約翼片加工效率與精度的核心瓶頸。首先是定位精度不足,翼片的復(fù)雜曲面需以多個(gè)基準(zhǔn)面協(xié)同定位,傳統(tǒng)工裝多采用 “單一平面 + 銷孔” 定位方式,難以完全貼合翼片的空間曲面形態(tài),導(dǎo)致定位誤差可達(dá) 0.05-0.1mm,遠(yuǎn)超翼片 ±0.02mm 的公差要求,加工后易出現(xiàn)曲面輪廓超差、壁厚不均等問題,零件合格率僅為 70%-80%。

其次是裝夾穩(wěn)定性差,翼片為薄壁結(jié)構(gòu)(最小厚度僅 2mm),在切削力作用下易發(fā)生變形。傳統(tǒng)工裝采用剛性夾緊方式,夾緊力難以精準(zhǔn)控制,過大易導(dǎo)致翼片產(chǎn)生塑性變形(變形量 0.03-0.05mm),過小則會(huì)使翼片在加工中出現(xiàn)振動(dòng)位移,不僅影響表面質(zhì)量(表面粗糙度 Ra1.6μm 以上),還可能引發(fā)刀具崩刃等安全事故。此外,傳統(tǒng)工裝的適配性單一,一款工裝僅能對(duì)應(yīng)一種規(guī)格的翼片,而航空發(fā)動(dòng)機(jī)翼片型號(hào)多達(dá)數(shù)十種(如壓氣機(jī)翼片、渦輪翼片),更換工裝時(shí)需重新調(diào)整定位基準(zhǔn)與夾緊參數(shù),耗時(shí) 2-3 小時(shí),嚴(yán)重降低生產(chǎn)效率,尤其在多品種、小批量生產(chǎn)場(chǎng)景中,弊端更為突出。

最后是多工序銜接斷層,翼片加工需完成粗銑曲面、精銑型面、鉆削定位孔、倒角等多道工序,傳統(tǒng)工裝無法與四軸加工中心實(shí)現(xiàn)聯(lián)動(dòng)協(xié)同,每道工序需拆卸零件重新裝夾,不僅增加了定位誤差累積風(fēng)險(xiǎn)(累計(jì)誤差可達(dá) 0.08mm),還延長(zhǎng)了加工周期,單件翼片加工時(shí)間長(zhǎng)達(dá) 8-12 小時(shí),難以滿足航空制造的高效生產(chǎn)需求。

四軸加工工裝系統(tǒng)的結(jié)構(gòu)設(shè)計(jì):精準(zhǔn)適配翼片加工需求

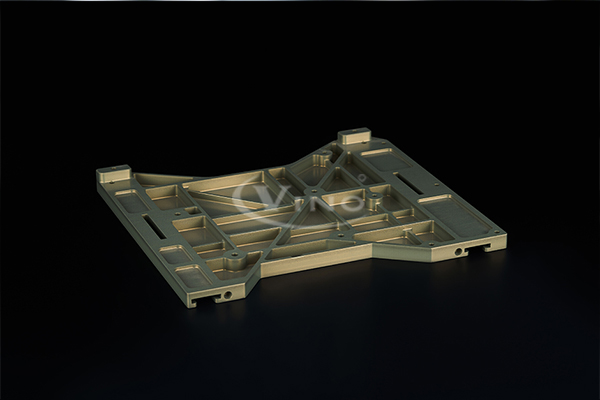

用于航空發(fā)動(dòng)機(jī)翼片的四軸加工工裝系統(tǒng),以 “精準(zhǔn)定位、穩(wěn)定夾持、聯(lián)動(dòng)協(xié)同、靈活適配” 為設(shè)計(jì)核心,通過模塊化結(jié)構(gòu)組合,實(shí)現(xiàn)翼片加工全流程的高效高精度保障。該系統(tǒng)主要由多基準(zhǔn)定位模塊、自適應(yīng)夾緊機(jī)構(gòu)、四軸聯(lián)動(dòng)轉(zhuǎn)臺(tái)、智能控制單元四部分構(gòu)成,各組件協(xié)同作用,完美解決傳統(tǒng)工裝的局限性。

多基準(zhǔn)定位模塊:毫米級(jí)誤差的精準(zhǔn)控制

多基準(zhǔn)定位模塊是保障翼片加工精度的核心,采用 “曲面貼合 + 銷孔定位 + 激光檢測(cè)” 三重定位方式。工裝定位面根據(jù)翼片的理論曲面數(shù)據(jù)進(jìn)行精密銑削加工,曲面輪廓誤差控制在 ±0.005mm,與翼片貼合度達(dá) 98% 以上,確保定位基準(zhǔn)與翼片曲面完全匹配;同時(shí),設(shè)置 2-4 個(gè)高精度定位銷(公差等級(jí) IT4),與翼片預(yù)加工的定位孔精準(zhǔn)配合,配合間隙≤0.003mm,限制翼片的平移自由度;此外,模塊集成激光位移傳感器,實(shí)時(shí)檢測(cè)翼片與定位面的貼合狀態(tài),當(dāng)檢測(cè)到貼合間隙超過 0.008mm 時(shí),自動(dòng)發(fā)出調(diào)整信號(hào),確保定位精度始終控制在 ±0.005mm 以內(nèi),為后續(xù)加工奠定精準(zhǔn)基準(zhǔn)。

自適應(yīng)夾緊機(jī)構(gòu):薄壁零件的變形控制

針對(duì)翼片薄壁易變形的問題,自適應(yīng)夾緊機(jī)構(gòu)采用 “多點(diǎn)柔性夾緊 + 壓力反饋” 設(shè)計(jì)。機(jī)構(gòu)設(shè)置 6-8 個(gè)可調(diào)節(jié)夾緊點(diǎn),每個(gè)夾緊點(diǎn)配備微型壓力傳感器與伺服驅(qū)動(dòng)單元,夾緊力可在 50-300N 范圍內(nèi)精準(zhǔn)調(diào)節(jié);加工前,系統(tǒng)根據(jù)翼片的厚度、材質(zhì)(多為高溫合金如 GH4169)自動(dòng)設(shè)定各夾緊點(diǎn)的目標(biāo)夾緊力,加工過程中,壓力傳感器實(shí)時(shí)監(jiān)測(cè)夾緊力變化,當(dāng)切削力導(dǎo)致翼片微小變形時(shí),伺服單元立即調(diào)整夾緊力,補(bǔ)償變形量(補(bǔ)償精度 ±0.002mm),確保翼片在加工過程中始終保持穩(wěn)定姿態(tài),變形量控制在 0.005mm 以內(nèi)。相較于傳統(tǒng)剛性夾緊,該機(jī)構(gòu)使翼片加工后的壁厚公差從 ±0.05mm 縮小至 ±0.015mm,表面粗糙度從 Ra1.6μm 降至 Ra0.3μm。

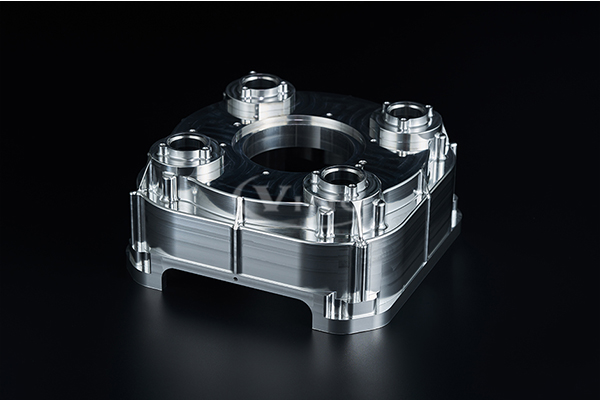

四軸聯(lián)動(dòng)轉(zhuǎn)臺(tái):多維度加工的高效協(xié)同

四軸聯(lián)動(dòng)轉(zhuǎn)臺(tái)實(shí)現(xiàn)工裝系統(tǒng)與加工中心的聯(lián)動(dòng)協(xié)同,為翼片多工序加工提供靈活的姿態(tài)調(diào)整能力。轉(zhuǎn)臺(tái)采用高精度諧波減速器(傳動(dòng)誤差≤1 弧分)與伺服電機(jī)驅(qū)動(dòng),可實(shí)現(xiàn) 360° 連續(xù)旋轉(zhuǎn)(轉(zhuǎn)速 0-60r/min)與 ±10° 的擺動(dòng)調(diào)整,旋轉(zhuǎn)定位精度達(dá) ±0.001°,擺動(dòng)定位精度達(dá) ±0.002°;轉(zhuǎn)臺(tái)與四軸加工中心的數(shù)控系統(tǒng)實(shí)時(shí)通訊,根據(jù)加工程序自動(dòng)調(diào)整翼片的空間姿態(tài),使刀具始終以最優(yōu)角度對(duì)翼片的復(fù)雜曲面進(jìn)行切削,無需拆卸零件即可完成粗銑、精銑、鉆孔等多道工序,大幅減少裝夾次數(shù)與誤差累積。以某型號(hào)渦輪翼片加工為例,采用四軸聯(lián)動(dòng)轉(zhuǎn)臺(tái)后,加工工序從傳統(tǒng)的 5 道減少至 2 道,單件加工時(shí)間從 10 小時(shí)縮短至 4.5 小時(shí),效率提升 55%。

智能控制單元:加工過程的實(shí)時(shí)管控

智能控制單元是工裝系統(tǒng)的 “大腦”,采用 PLC + 觸摸屏控制架構(gòu),集成參數(shù)設(shè)置、狀態(tài)監(jiān)測(cè)、故障診斷等功能。操作人員通過觸摸屏可快速設(shè)置定位參數(shù)、夾緊力閾值、轉(zhuǎn)臺(tái)運(yùn)動(dòng)軌跡等加工參數(shù),并實(shí)時(shí)查看各組件的工作狀態(tài)(如夾緊力數(shù)值、定位誤差、轉(zhuǎn)臺(tái)轉(zhuǎn)速);系統(tǒng)具備故障自診斷功能,當(dāng)出現(xiàn)定位偏差超差、夾緊力異常、轉(zhuǎn)臺(tái)故障等問題時(shí),立即停止加工并發(fā)出聲光報(bào)警,同時(shí)顯示故障原因與排查建議,減少故障處理時(shí)間(從傳統(tǒng)的 2 小時(shí)縮短至 30 分鐘);此外,控制單元支持與 MES 生產(chǎn)管理系統(tǒng)對(duì)接,自動(dòng)上傳加工數(shù)據(jù)(如加工時(shí)長(zhǎng)、零件合格率),便于生產(chǎn)過程的追溯與優(yōu)化。

四軸加工工裝系統(tǒng)的核心優(yōu)勢(shì):提升翼片加工質(zhì)量與效率

相較于傳統(tǒng)工裝,用于航空發(fā)動(dòng)機(jī)翼片的四軸加工工裝系統(tǒng)在加工精度、效率、適配性等方面展現(xiàn)出顯著優(yōu)勢(shì),為飛機(jī)零件加工帶來質(zhì)的提升。在加工精度方面,三重定位與自適應(yīng)夾緊設(shè)計(jì)使翼片的定位誤差≤0.005mm,加工后的曲面輪廓誤差≤0.015mm,壁厚公差≤±0.015mm,完全滿足航空發(fā)動(dòng)機(jī)翼片的嚴(yán)苛精度要求,零件合格率從傳統(tǒng)的 75% 提升至 99.2%,大幅降低報(bào)廢成本與返工時(shí)間。

在加工效率方面,四軸聯(lián)動(dòng)轉(zhuǎn)臺(tái)實(shí)現(xiàn)多工序一體化加工,減少裝夾次數(shù)(從 5 次減少至 1 次),單件翼片加工時(shí)間從 8-12 小時(shí)縮短至 3.5-5 小時(shí),生產(chǎn)效率提升 50% 以上;同時(shí),工裝系統(tǒng)的快速換型設(shè)計(jì)(換型時(shí)間≤30 分鐘)使同一套工裝可適配 3-5 種不同規(guī)格的翼片(如弦長(zhǎng) 150-300mm 的壓氣機(jī)翼片),無需更換整套工裝,大幅提升多品種生產(chǎn)的靈活性,某航空制造企業(yè)應(yīng)用該系統(tǒng)后,多品種翼片的批量生產(chǎn)周期從 30 天縮短至 18 天。

在加工穩(wěn)定性方面,自適應(yīng)夾緊機(jī)構(gòu)與實(shí)時(shí)監(jiān)測(cè)功能確保加工過程中翼片始終保持穩(wěn)定,切削振動(dòng)幅度從傳統(tǒng)的 0.02mm 降至 0.003mm,不僅延長(zhǎng)了刀具壽命(從 50 件 / 把提升至 120 件 / 把),還避免了因振動(dòng)導(dǎo)致的加工缺陷(如表面劃痕、尺寸超差),使翼片的表面質(zhì)量長(zhǎng)期穩(wěn)定在 Ra0.3μm 以下,滿足航空發(fā)動(dòng)機(jī)的高溫高壓工況使用需求。

應(yīng)用場(chǎng)景與技術(shù)發(fā)展趨勢(shì):拓展飛機(jī)零件加工邊界

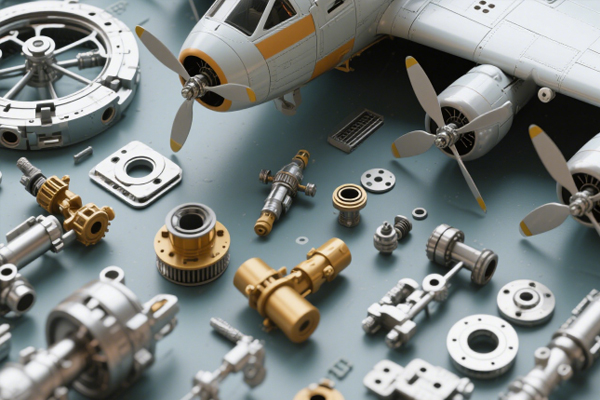

該四軸加工工裝系統(tǒng)不僅適用于航空發(fā)動(dòng)機(jī)翼片加工,還可拓展至其他復(fù)雜飛機(jī)零件(如發(fā)動(dòng)機(jī)機(jī)匣、葉片、起落架連接件)的加工,在航空制造領(lǐng)域具有廣泛的應(yīng)用前景。在軍用飛機(jī)領(lǐng)域,該系統(tǒng)可用于高性能戰(zhàn)斗機(jī)發(fā)動(dòng)機(jī)的渦輪翼片加工,滿足戰(zhàn)機(jī)對(duì)發(fā)動(dòng)機(jī)高推力、高可靠性的需求;在民用客機(jī)領(lǐng)域,適用于大型客機(jī)發(fā)動(dòng)機(jī)的壓氣機(jī)翼片批量生產(chǎn),保障客機(jī)的燃油經(jīng)濟(jì)性與飛行安全性;在航空維修領(lǐng)域,可用于受損翼片的精準(zhǔn)修復(fù)加工,減少維修成本與備件更換周期。

隨著航空制造技術(shù)向 “更高精度、更高效率、更智能化” 方向發(fā)展,四軸加工工裝系統(tǒng)也將迎來技術(shù)升級(jí)。未來,系統(tǒng)將朝著五軸聯(lián)動(dòng)集成方向發(fā)展,通過增加一個(gè)旋轉(zhuǎn)軸,實(shí)現(xiàn)翼片更復(fù)雜空間角度的加工,進(jìn)一步提升曲面加工精度;在智能化方面,將引入 AI 視覺檢測(cè)技術(shù),實(shí)現(xiàn)翼片裝夾后的自動(dòng)定位偏差檢測(cè)與補(bǔ)償,無需人工干預(yù);同時(shí),集成數(shù)字孿生技術(shù),構(gòu)建工裝系統(tǒng)與加工過程的虛擬模型,可在加工前模擬加工效果,預(yù)測(cè)可能出現(xiàn)的問題并提前優(yōu)化參數(shù),推動(dòng)飛機(jī)零件加工向 “零試切、零缺陷” 方向發(fā)展。

在航空制造對(duì)零件精度與效率要求不斷提升的背景下,用于航空發(fā)動(dòng)機(jī)翼片的四軸加工工裝系統(tǒng),不僅解決了傳統(tǒng)工裝的諸多痛點(diǎn),更以精準(zhǔn)、高效、穩(wěn)定的性能,成為飛機(jī)零件加工的核心支撐設(shè)備。其在精度控制、效率提升、適配性拓展等方面的優(yōu)勢(shì),將持續(xù)推動(dòng)航空制造技術(shù)的進(jìn)步,為飛機(jī)動(dòng)力系統(tǒng)的性能升級(jí)與安全保障提供堅(jiān)實(shí)基礎(chǔ),助力航空工業(yè)向更高質(zhì)量、更高水平發(fā)展。